химическая технология

хими́ческая технология

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

наука о наиб. экономичных и экологически целесообразных методах и средствах хим. переработки сырых природных материалов в продукты потребления и промежуточные продукты.

Историческая справка

Зачатки Х. т. как описательного раздела прикладной химии возникли в 15 в., когда стали появляться мелкие специализир. произодства кислот, щелочей и солей, разл. фармацевтич. препаратов и некоторых орг. веществ. В России собственно хим. производствами, получившими развитие в кон. 16 — нач. 17 вв., было изготовление красок, селитры, порохов, а также получение соды и

Во 2-й пол. 18 в. началось выделение технологии в спец, отрасль знаний, закладывались основы хим. технологии как науки и учебной дисциплины. И. Бекман (1772) и И. Гмелин (1795) в Германии, В.М. Севергин (1801) в России издают первые комплексные труды, освещающие технику многих хим. производств, вводят в обращение термин "технология". В 1748 в Бирмингеме (Англия) был построен первый завод по производству серной кислоты в свинцовых камерах. В 1787–91 Н. Леблан разработал первый пром. способ получения соды, необходимой для стекольного производства, производства едкого натра и др. отраслей промышленности, а в 1863 Э. Сольве предложил аммиачный метод получения соды.

С сер. 19 в. широко развиваются исследования в области катализа, позволившие осуществить в пром. масштабе мн. хим. процессы. Контактный способ получения серной кислоты был разработан К. Винклером в 1875. Внедрение гетерогенного катализа в орг. синтез знаменовало начало нового периода в истории технологии орг. веществ', сделало возможным, в частности, получение С. В. Лебедевым синтетич. каучука (1928).

Большое значение для решения актуальных задач Х.т. имели теоретич. и эксперим. исследования в области хим. термодинамики. Большинство из них имело четкую технол. направленность. Начало новой эры технологии положили труды А. Ле Шателье, В. Нернста и Ф. Габера, посвященные синтезу аммиака из азота и водорода. Создание в 1913 К. Бошем пром. установки синтеза аммиака под давлением знаменовало собой революцию в развитии хим. промышленности.

В сер. 19 в. в результате развития работ Ю. Либиха появилась новая отрасль хим. промышленности — произгво минеральных удобрений, а работы Н.Н. Зинина в России легли в основу создания анилинокрасочной промышленности. Среди отечеств. ученых велика роль Д. И. Менделеева в развитии разл. разделов хим. технологии, включая нефтехимию и нефтепереработку.

Окончательное формирование Х.т. как самостоятельной научной дисциплины, несмотря на глубокие исторические корни, относят к 1-му десятилетию 20 в., когда было разработано учение об основных процессах и аппаратах хим. производств. Теоретич. фундамент Х.т. возник при слиянии промышленной, или прикладной, химии с разделом физики, изучающим процессы переноса импульса, теплоты и массы. Плодотворное влияние на развитие Х. т. в последующие годы оказали работы по моделированию гидродинамич,, тепловых и диффузионных процессов на основе методов подобия теории и анализа размерностей. Эти работы в значит, мере способствовали решению проблемы масштабного перехода от лаб. "пробирки" к пром. агрегатам большой единичной мощности. Новым этапом в развитии Х. т. явилось проникновение в нее в кон. 60-х гг. идей, методов и технических средств кибернетики и, как результат, развитие методов мат. моделирования, оптимизации и автоматизированного управления хим.-технол. процессами.

Основные химико-технологические процессы

Лежащий в основе пром. производства хим.-технол. процесс представляет собой совокупность операций, позволяющих получить целевой продукт из исходного сырья. Любое химическое производство м. б. представлено в виде трех блоков: подготовки и очистки сырья, хим. превращения, выделения и очистки целевых продуктов. Эти блоки связаны между собой потоками вещества и энергии.

Современная Х. т. разрабатывает и изучает совокупность физ. и хим. процессов и оптимальные пути их осуществления и управления ими в пром. производстве разл. веществ и материалов.

Классификация. Хим.-технол. процесс в целом — это сложная система, состоящая из единичных, связанных между собой элементов и взаимодействующая с окружающей средой. Элементами этой системы являются 5 групп процессов: 1) механические — измельчение, грохочение, таблетирование, транспортирование твердых материалов, упаковка конечного продукта и др.; 2) гидромеханические — перемещение жидкостей и газов по трубопроводам и аппаратам, пневматич. транспорт, гидравлич. классификация, туманоулавливание, фильтрование, флотация, центрифугирование, осаждение, перемешивание, псевдоожижение и др.; скорость этих процессов определяется законами механики и гидродинамики; 3) тепловые — испарение, конденсация, нагревание, охлаждение, выпаривание (см. также теплообмен), скорость которых определяется законами теплопередачи; 4) диффузионные или массообменные, связанные с переносом вещества в разл. агрегатных состояниях из одной фазы в другую,- абсорбция газов, увлажнение газов и паров, адсорбция, дистилляция, ректификация, сушка, кристаллизация (см. также кристаллизационные методы разделения смесей), сублимация, экстрагирование, жидкостная экстракция, ионный обмен, обратный осмос (см. также мембранные процессы разделения), электродиализ и др.; 5) химические. Все эти процессы рассматриваются как единичные или основные.

Единой классификации хим. процессов нег. Их можно классифицировать по разл. признакам: 1) по сырью; 2) по потребительскому или товарному признаку (напр., производство удобрений, красителей, лек. препаратов); 3) по группам периодич. системы элементов; 4) по типам хим. реакций (окислит.-восстановит. процессы, гидрирование, хлорирование, циклизация, аммонолиз и т. п.); 5) по фазам (гомогенные жидкофазные и газофазные процессы, гетерог. процессы в системах жидкость — газ, газ — твердое тело и т. п.). В подобного рода классификациях слово "технология" нередко употребляется в более узком смысле (напр., технология неорг. веществ, аммиака, азотной кислоты, металлов, угля, нефти). В связи с этим Х. т. подразделяется на две части — общую, являющуюся фундаментом этой науки, и специальную, соответствующую отраслям промышленности с учетом их специфики.

Методы расчета. Количеств. описание процессов Х. т.ос-новано на законах хим. термодинамики, переноса количества движения, теплоты и массы (см. макрокинетика, переноса процессы, турбулентная диффузия) и хим. кинетики. Анализ кинетич. закономерностей единичных процессов, их взаимного влияния позволяет разработать технол. режим, т. е. оптимальную совокупность параметров (температура, давление, состав исходной реакционной смеси, природа катализатора), определяющих такие условия работы аппарата или системы аппаратов, которые позволяют получить наиб. выход продукта или обеспечить наименьшую его себестоимость. Мат. моделирование, широко используемое при расчетах хим. процессов и оборудования, включает формализацию процесса в виде мат. записи, задание разл. значений режимных параметров системы для отыскания с помощью ЭВМ значения выходных параметров и эксперим. установление адекватности модели изучаемому объекту. Оптимизация работы агрегатов осуществляется по экономии, и энерго-технол. показателям. Если прежде при этом стремились достичь макс. результата по одному параметру, напр. получить макс. выход продукта, то теперь требуется оптимизация, включающая учет таких параметров, как энергетич. и материальные ресурсы, защита окружающей среды, обеспечение заданного качества продуктов, безопасность процессов, продуктов и отходов производства.

Аппаратура. Материальной основой хим.-технол. процессов являются машины и аппараты хим. производства. Единичные процессы протекают в разл. аппаратах — хим. реакторах, абсорбционных и ректификационных колоннах, теплообменниках. Номенклатура хим. оборудования исключительно раз-нообр.азна. Так, одна лишь установка для производства этилена и пропилена содержит до 40 разл. колонн, 250 теплообменников, 50 емкостных аппаратов, печи пиролиза, компрессорные установки, большое количество насосов, арматуры, разл. коммуникаций, контрольно-измерит. приборов и средств автоматики, связанных в единую технол. линию (схему) процесса. Разработка и построение рациональной технол. схемы — важные задачи Х. т.

Химические производства

Х. Т. — научная база хим., микробиол., целлюлозно-бумажной, нефтехим. отраслей промышленности, металлургии, процессов и производств топливно-энергетич. комплекса.

Химизация. Одним го показателей научно-техн. прогресса является рост доли хим. продукции в общем объеме пром. производства. Цель химизации — интенсификация и повышение эффективности пром. и с.-:Х. производств, улучшение условий труда и повышение уровня мед. и бытового обслуживания населения. Химизация обеспечивает совершенствование структуры сырьевого баланса, обусловленное ростом потребления прогрессивных хим. материалов и экономией природных ресурсов, снижение затрат на производство и эксплуатацию изделий по сравнению с полученными из природных материалов, совершенствование топливно-энергетич. базы на основе комплексной переработки нефти, природного газа, угля и сланцев.

Стратегии, направления развития перерабатывающих отраслей промышленности, основанных на методах Х. т., включают в первую очередь оптимальное использование сырья и энергетич. ресурсов, обеспечение безопасности хим. процессов и продуктов, защиту окружающей среды.

Сырьевые ресурсы. Хим. промышленность перерабатывает огромные массы сырья, расходует большие количества воды, топлива и энергии. Во мн. хим. производствах расходные коэф. сырья достигают 3–4 т на 1 т продукта, а в некоторых случаях превосходят 5–6 т. Очевидно, что разработка методов эффективного использования сырья и энергии в технол. процессах — одна из важнейших проблем Х. т.

В производствах хим. продуктов различают исходные вещества (сырье), промежут. продукты (полупродукты), которые в свою очередь служат сырьем для получения мн. других веществ, и готовые продукты. Сырье хим. промышленности классифицируют по происхождению (минеральное, растительное и животное); по запасам — невозобновляемое (руды, минералы, горючие ископаемые) и возобновляемое (вода, воздух, растительное и животное сырье); по хим. составу — неорг. (руды, минералы) и орг. (нефть, уголь, природный газ); по агрегатному состоянию — твердое (руды, минералы, уголь, сланцы, торф), жидкое (вода, рассолы, нефть) и газообразное (воздух, природные горючие газы).

В 1900–80 из недр Земли было извлечено полезных ископаемых во много раз больше, чем за всю предыдущую историю цивилизации. На 20 в. приходится 85% добычи меди, 87% железной руды, 90% угля, 99,5% нефти. Общее количество добываемой и перерабатываемой горной массы измеряется многими миллиардами тонн. В то же время в конечном продукте пока еще утилизируется лишь ок. 10% массы используемых природных ресурсов, а остальные 90% теряются. Вследствие постепенного истощения невозобновляемых естественных источников минерального сырья Х. т. должна решать проблемы перехода на сырье с пониженным содержанием полезных компонентов. Так, в производстве фосфорных удобрений для получения 1 т P2O5 нужно было в 1970 переработать 26,7 т горнорудного сырья, а в 1985 — 41,6 т.

Существенным источником хим. сырья являются вторичные материальные ресурсы, к которым относят отходы производства, т. е. остатки сырья, материалов и полупродуктов, образующиеся в процессе производства и не соответствующие стандартам, отходы потребления, состоящие из бывших в употреблении изделий и веществ, восстановление которых экономически нецелесообразно, и побочные продукты, образующиеся наряду с основными продуктами производства. К числу крупнотоннажных отходов производства и потребления относятся фосфогипс, пи-ритные огарки, шлаки черной металлургии, зола и шлаки тепловых электростанций, лигиин, макулатура, стеклобой, яблочные выжимки и др. Используя вторичные сырьевые ресурсы, хим. промышленность выступает не только как потребитель природных ресурсов, но и как отрасль, сберегающая природное сырье. В промышленно развитых странах повторное использование стали составляет 70%, меди — 55, алюминия -45, олова — 45, цинка — 21%. При этом энергоемкость производства алюминия из вторичного сырья в 20 раз, а стали в 10 раз ниже, чем энергоемкость их производства из первичного сырья. Капитальные вложения при переработке вторичного сырья примерно в 4 раза меньше, чем при переработке первичного.

Один из важных путей рационального использования сырьевых ресурсов — их комплексная переработка, включающая утилизацию побочных продуктов и отходов производства и потребления и превращение их в полезные продукты, а также совмещение неск. производств внутри одного предприятия. Hanp., производство аммиака часто совмещают с получением карбамида, чтобы утилизировать диоксид углерода, образующийся наряду с водородом при конверсии природного горючего газа. При комплексной переработке апатит-нефелиновых руд помимо фосфатного сырья можно получить глинозем, фториды, портландцемент, диоксид титана, соед. РЗЭ.

Топливно-энергетическая база. Хим. промышленность — один из крупнейших потребителей топлива и электроэнергии. Поэтому в совр. Х.т. принципиальное значение имеет создание энерготехнол. процессов и систем, в которых используется энергия, полученная за счет теплоты хим. реакций. Интеграция энергетич. и хим.-технол. процессов в единую энерготехнол. систему позволяет интенсифицировать все основные процессы, значительно повысить коэф. использования теплоты, выделяемой топливом, и с макс. эффективностью утилизировать орг. и минеральную (зольную) составляющие топлива наиб. эффективными энерготехнол. системами являются крупнотоннажные производства аммиака, слабой азотной кислоты и карбамида. Так, в результате создания энерготехнол. процесса в производстве аммиака уд. расход электроэнергии снизился почти в 8 раз — с 6840 до 900 МДж/кг. Энерготехнол. переработка твердых топлив, атомные энерготехнол. установки для получения водорода, оксида углерода, синтетич. жидкого топлива и др. видов углеводородного сырья приобретают возрастающее значение.

Развитие совр. хим. промышленности протекает в условиях неуклонно растущего дефицита энергетич. и сырьевых ресурсов. Проявляется вынужденная ориентация на сырье более низкосортное: обедненные руды вместо прежде использовавшихся богатых, уголь, сланцы, природный газ вместо идеального сырья для производства углеводородов, каким является нефть. Низкосортное сырье при его переработке требует повышенного расхода энергии и приводит к образованию дополнит, газовых выбросов, жидких стоков и твердых отходов.

Глобальные проблемы энергетич. и сырьевых ресурсов и охраны окружающей среды оказываются взаимосвязанными и требуют от Х. т. для своего решения разработки и использования циклических процессов, которые не имеют отходов. Такие процессы наблюдаются в природе, поэтому она и существует на Земле миллионы лет без истощения сырья. Количество отходов производства характеризует степень совершенства хим.-технол. процесса (см. безотходные производства).

Рациональное размещение крупных хим. предприятий в к.-л. регионе определяется наличием сырьевой и топливно-энергетич. базы, развитостью инфраструктуры. При их создании, особенно в случае вредных и опасных производств, необходимо принимать во внимание социальный фактор (см., напр., химическое оружие).

Охрана природы и безопасность химических производств. Рациональная организация экологически чистых хим. производств требует включения в сферу Х. т. множества исследоват. областей, связанных с охраной окружающей среды, безопасностью процессов и умением справляться с опасными отходами производства. Хотя энергетика и транспорт оказывают более мощное техногенное влияние на окружающую среду, чем собственно хим. производства, методы Х. т. остаются ведущими при разработке средств охраны природы, технол. процессов, устойчивых к изменениям исходного состава сырья и позволяющих минимизировать содержание токсичных промежуточных соед. и продуктов, обеспечивающих надежную (см. надёжность) и безопасную работу пром. объектов.

Экологич. проблемы, возникающие в связи с производством и потреблением хим. продуктов, привлекают значительное внимание ученых, инженеров-практиков и всего населения, для их решения выделяются значительные средства (см. водоподготовка, газов очистка, каплеулавливание, охрана природы, пылеулавливание, туманоулавливание).

Проблемы пром. безопасности, хотя и связаны с экологией, имеют большое самостоятельное значение. Актуальность проблем постоянно возрастает с нач. 50-х гг. из-за развития крупномасштабных хим. производств. Основу хим. промышленности составляют непрерывные производства, мощность которых не имеет, по существу, естественных ограничений. Постоянный рост производительности обусловлен значительными экономич. преимуществами крупных установок.

Как следствие, возрастает содержание опасных веществ (аммиака, хлора, оксида углерода, фосфорорг. соед.) в технол. аппаратах, что сопровождается возникновением опасностей катастрофич. пожаров, токсичных выбросов и других разрушительных явлений, способных поражать население и окружающую среду.

Контроль, регламентирование и снижение пром. опасностей можно успешно осуществлять лишь при использовании стратегии, подхода к вопросам пром. безопасности. Еще на стадии разработки технол. процесса необходимо проанализировать опасности, которые этот процесс несет с собой.

Одной из составляющих стратегии, подхода является принцип использования неопасных веществ, где это возможно. В случае, если это невозможно, установка должна бьггь спроектирована так, чтобы содержать миним. количество опасных веществ. Площадку предприятия следует выбирать так, чтобы места скопления людей были отдалены от мест проведения технол. процесса.

Применение стратегии, подхода к обеспечению безопасности производства необходимо не только для предотвращения аварий, но и для уменьшения последствий от них. В то же время известно, что функционирующие предприятия строили без учета совр. требований к безопасности и на них, в противоположность стратегии, подходу, используется метод "навешивания" средств обеспечения безопасности на готовое предприятие. Очевидно, что следующее поколение хим. предприятий должно с самого начала проектироваться и строиться с учетом того, что соблюдение требований по безопасности производства является очень важной стороной дела (см. также охрана труда, пожарная опасность).

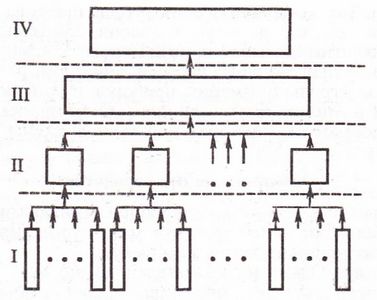

Проектирование, управление и контроль химико-технол. систем (XTC) и производств. Совр. хим. предприятие — это сложная химико-технол. система, состоящая из большого числа аппаратов и связей (потоков) между ними. Признание факта взаимного влияния агрегатов, составляющих ХТС, привело к необходимости рассматривать технол. процесс при его проектировании на основе системного подхода, когда хим. предприятие м. б. представлено в виде многоуровневой иерархии. структуры, показанной на рисунке.

Первую, низшую, ступень иерархии составляют основные химико-технол. процессы, а также локальные системы авто-матич. регулирования (САР) и управления ими. Вторая ступень иерархии — агрегаты и комплексы, представляющие взаимосвязанную совокупность гиповых технол. процессов и аппаратов, осуществляющих определенную операцию. Чаще всего это цехи или их отдельные участки. На этой ступени используются автоматизир. системы управления (АСУ) для решения задачи оптим. координации работы аппаратов и оптим. распределения технол. потоков между ними (АСУТП). Третья ступень иерархии включает хим. производства, состоящие из неск. цехов, где получают целевые продукты, а также АСУ технол. и организационного функционирования производства.

Иерархическая структура химического производства. I — Типовые химико-тех-нологаческие процессы и САР. П — Технологические цехи, участки и АСУ технологическими процессами. Ш — Совокупность цехов по производству целевого продукта и АСУ цехами. IV — Химическое предприятие (завод) и АСУП.

Четвертая ступень — хим. предприятие в целом и автоматизир. система управления предприятием (АСУП).

• см. также автоматизированное управление

Основные этапы создания XTC таковы. Первый уровень заканчивается составлением мат. моделей элементов подсистем ХТС. Далее переходят к решению задач анализа, синтеза и оптимизации ХТС. Анализ состоит в изучении свойств и эффективности функционирования XTC на основе ее мат. модели. Свойства системы зависят как от параметров и характеристик состояния элементов (подсистем), так и от структуры технол. связей между элементами. Естественно, что полная модель м. б. рассчитана лишь после того, как синтезирована ХТС, т. е. анализ не может производиться в отрыве от синтеза. Задача синтеза заключается в создании ХТС, работающей с высокой эффективностью. Для этого необходимо прежде всего выбрать оптим. технол. топологию системы, которая определяет характер и порядок соединения отдельных аппаратов в технол. схеме. Очевидно, что с синтезом XTC тесно связана задача оптимизации, которая сводится к нахождению экстремального значения выбранного критерия эффективности (как правило, экономического) функционирования системы. Из определения задач анализа, синтеза и оптимизации XTC видно, что все эти этапы органически связаны друг с другом.

Усиливаются тенденции заменять обычные методы проектирования агрегатов и установок оптимальным проектированием. В этом случае выбор окончательного варианта производится по специально разработанной стратегии математически обоснованными методами перебора многих сотен вариантов конструктивных схем и режимов агрегатов и установок (см. также автоматизированное проектирование).

Развитие совр. средств автоматизир. проектирования и управления химико-технол. процессами, появления технол. оборудования с "гибкими" (перенастраиваемыми) материальными и энергетич. связями и систем пром. роботов привели к возрождению на качественно новом уровне периодич. процессов хим. технологии (см. непрерывные и периодические процессы). Этот способ организации технол. процессов весьма выгоден для малотоннажных многоассортиментных производств (лаков, красок, инсектицидов, присадок к маслам, особо чистых веществ и реактивов, лек. препаратов и др.). Увеличение объема производства таких продуктов осуществляется путем создания гибких производств, систем (ГПС) с автоматизир. участками, способных синтезировать широкую номенклатуру хим. продуктов (см. гибкие производства). Предприятие с ГПС представляет собой набор блоков — смесителей, реакторов, холодильников, емкостей, дозаторов, насосов и т. д., которые м. б. переключены в любой последовательности в зависимости от особенностей осуществляемого процесса. Такой блочно-модульный принцип организации производства позволяет унифицировать оборудование.

Тенденции развития Х. т.

За последние 20 лет Х. т. претерпела колоссальные изменения в научном и прикладном отношении. В совр. условиях массовые продукты основной химии уступают место продуктам тонкого хим. синтеза, все чаще условия процессов и качество продуктов определяют свойства поверхности раздела фаз, отдельных частиц, а не объема. От макроструктуры веществ переходят к управлению микроструктурой; неструктурированная среда вытесняется структурированной (мицелла, кластер); энергию вводят направленно с помощью лазера с заданной частотой излучения, в виде плазмы, электрич. поля; вместо нормального состояния фаз используют суперкритич. флюиды, жидкие кристаллы. Появились новые области Х.т.: биотехнология, генная инженерия, "конструирование" материалов на мол. уровне (нанотехнология).

Ядро методологии Х.т. составляет определенное число "исторических моделей", основанных на использовании принятых концепций: основных процессов Х. т., ступеней разделения, аналогий между переносом массы, теплоты и количества движения и др.

Среди новых областей теории, находящих практич. применение в Х. т., отметим использование нелинейной динамики для описания хим. взаимод. и процессов переноса. В ряде случаев флуктуации в конечном итоге могут приводить к процессу самоорганизации и возникновению диссипативных структур. Познание и активное применение закономерностей самоорганизации имеют принципиальное значение, поскольку открывают перспективы целенаправленного построения технол. процессов, основанных на принципах саморегулирования.

Практич. значение самоорганизации на межфазной границе (эффект Марангони; см. массообмен) связано с возможностью существенно улучшить ряд важных процессов Х.т.: абсорбционная и хемосорбционная очистка газов, жидкостная экстракция, ректификация.

Концепция хаоса также вовлекается в арсенал совр. методов Х. т., поскольку условия возникновения хаотич. поведения — многомерность полей физ. величин, пульсационные явления, налагающиеся эффекты — часто встречаются в хим.-технол. системах. Так, модели массопередачи, как правило, имеют стохастико-детерминированный характер.

Энергетич. проблемы в Х.т. наиб. остро стоят в связи с процессами сушки и разделения смесей. Здесь наметились два направления — энергетич. оптимизация существующих процессов и разработка новых с низкой энергоемкостью. Так, для наиб. энергоемкого крупнотоннажного процесса разделения — ректификации — в качестве критерия оптимизации м. б. использовано производство энтропии. Наименьшее возрастание энтропии достигается в случае, когда производство ее однородно распределено по высоте колонны. Такой подход позволяет сформулировать новый принцип конструирования колонной аппаратуры (см. также эксергетический анализ).

Другой путь сводится к разработке новых процессов с пониженной энергоемкостью, среди которых наиб. перспективны: 1) селективная адсорбция газов при переменном давлении; 3) суперкритич. флюидная экстракция, основанная на свойствах сжатого сверхкритич. газа (диоксид углерода, этан, этилен и др.) изменять растворяющую способность при изменении плотности; 3) кристаллизация из расплавов — весьма эффективный путь разделения и очистки орг. соед., имеющих температуры плавления между −50 и 200 °C, при существенно меньших, чем в случае ректификации, энергозатратах, при высокой эффективности и наиб. глубине очистки по сравнению с др. процессами разделения; 4) мембранные процессы разделения.

Комбинирование термодинамич. потоков и сил (см. термодинамика необратимых процессов) и соединение в одном аппарате разл. процессов — интенсивно развивающееся новое направление Х. т. Так, напр., почти все заводы, выпускающие одну из сравнительно экологически чистых добавок, повышающих октановое число бензинов, метил-трет-бутиловый эфир, используют химическую реакцию, совмещенную в одном аппарате с ректификацией. Перспективными являются также керамич. мембранные реакторы, в которых за счет диффузионного торможения скорости доставки реагентов в зону реакции и отвода продуктов удается непрерывно проводить реакции, обычно протекающие со взрывом.

Еще один тип новых концепций в Х. т. связан со структурой и организацией конденсир. фазы. Свойства таких материалов, как полимеры, керамика, композиты, зависят от тщательно сконструированных структур на мол. и микроскопии, уровнях, необходимых, чтобы получить при использовании требуемую специфич. характеристику, напр. микропористая структура активного слоя керамич. мембраны, нанесенного на макропористую подложку. Процессы Х. т., применяемые при производстве этих микроструктур. материалов, являются решающими, во многих случаях более важными, чем состав. Будут объединяться также процессы синтеза и обработки материалов. Механич. методы, напр. клепка металлов, не м. б. надежно применены к композиционным материалам будущего. На передний план выдвинутся хим. методы, напр. адгезионное или мол. соединение частей. Создание новой информационной техники стало возможным благодаря появлению материалов и устройств, структуру и свойства которых контролируют с исключительной точностью в результате применения в производств. процессах хим. реакций. Успехи в микроэлектронике, фотогальванике, оптич. передаче информации, создании маги, накопителей для записи, накопления и обработки информации определяются последними достижениями Х.т. в области сверхтонкой очистки материалов от примесей; моделирования и расчета хим. реакторов, в которых изготавливаются соответствующие устройства. В производстве совр. материалов и новых веществ вклад Х.т. как науки состоит в изучении связи процесс — структура — свойство и управлении этой связью.

Х. т.относится к числу наук, обладающих огромным потенциалом для улучшения условий жизни людей на Земле. Новые технол. процессы и приемы производства, новые источники энергии, энергозамкнутые и замкнутые по материальным потокам циклы хим. производств, экономически сбалансированные, с отсутствием вредных выбросов в окружающую среду, созданные на научной базе Х. т.,- мощнейший фактор повышения экономии. потенциала общества и его благосостояния.

Лит.: Менделеев Д.И., К познанию России. Соч., Л. — M., 1952; Франк-Каменецкий ДА., Диффузия и теплопередача в химической кинетике,M., 1967; Берд Р., Стьюарт В., Лайтфут E., Явления переноса, пер. с англ., М., 1974; Кафаров В.В., Основы массопередачи, 3 изд., М., 1979; его же, Методы кибернетики в химии и химической технологии, 4 изд., M. , 1985; ШервудТ., ПигфордР., Уилки 4., Массопередача, пер. с англ., М., 1982; Маршалл В., Основные опасности химических производств, пер. с англ., М., 1989; КутеповА.М., Бондарева Т.И., Беренгар-тенМ.Г., Общая химическая технология, М., 1990; Справочник инженера-химиха, пер. с англ., 6 изд., под ред. Р. Перри, кн. 1–4, М., 1991; Дытнерский Ю.И., Процессы и аппараты химической технологии, ч. 1–2, М., 1992; Технология основного органического синтеза. Совмещенные процессы, М., 1993; Danckwerts Р. V., InsighU into chemical engineering, Oxf., 1981; AstaritaG., SavageD.W., Bisio A., Gas treating with chemical solvents, N. Y., 1982; DoraiswamyLK., SharmaM.M., Heterogeneous reactions; analysis, experimenU and reactor desing, v. 1–2, N.Y., 1984; Froment G.F., BischoffK-B., Chemical reactor analysis and design, 2 ed., N.Y., 1990.

Н. Н. Кулов, А. М. Кутепов

Значения в других словарях

- Химическая технология — Наука о процессах, методах и средствах массовой химической переработки сырья и промежуточных продуктов. Х. т. возникла в конце 18 в. и почти до 30-х гг. Большая советская энциклопедия

- ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ — ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ, применение технических принципов к изготовлению химических веществ в промышленных масштабах. Химическая технология охватывает такие процессы, как ОКИСЛЕНИЕ-ВОССТАНОВЛЕНИЕ, ГИДРАТАЦИЯ, НИТРИРОВАНИЕ и СУЛЬФИРОВАНИЕ, ЭЛЕКТРОЛИЗ, ПОЛИМЕРИЗАЦИЯ, ИОНООБМЕН и ФЕРМЕНТАЦИЯ (БРОЖЕНИЕ). Научно-технический словарь

- Химическая технология — Технология вообще (см.) представляет прикладную науку, изучающую способы переработки произведений природы и различных других материалов в предметы, необходимые для удовлетворения разнообразных потребностей человека. Энциклопедический словарь Брокгауза и Ефрона

- ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ — ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ — наука о методах и средствах рациональной химической переработки сырья, полуфабрикатов и промышленных отходов. Большой энциклопедический словарь