лакокрасочные покрытия

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

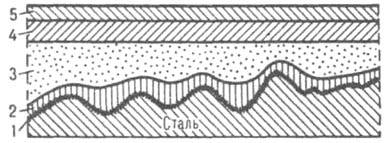

образуются в результате пленкообразования (высыхания, отверждения) лакокрасочных материалов, нанесенных на поверхность (подложку). Осн. назначение: защита материалов от разрушения (напр., металлов — от коррозии, дерева — от гниения) и декоративная отделка поверхности. По эксплуатационным свойствам различают Л. п. атмосфере-, водо-, масло- и бензостойкие, химически стойкие, термостойкие, электроизоляционные, консервационные, а также спец. назначения. К последним относятся, напр., противообрастающие (препятствуют обрастанию подводных частей судов и гидротехн. сооружений морскими микроорганизмами), светоотражающие, светящиеся (способны к люминесценции в видимой области спектра при облучении светом или радиоактивным излучением), термоиндикаторные (изменяют цвет или яркость свечения при определенной температуре), огнезащитные, противошумные (звукоизолирующие). По внеш. виду (степень глянца, волнистость поверхности, наличие дефектов) Л. п. принято подразделять на 7 классов. Для получения Л. п. применяют разнообразные лакокрасочные материалы (ЛКМ), различающиеся по составу и хим. природе пленкообразователя. О ЛКМ на основе термопластичных пленкообразователей см., напр., битумные лаки, эфироцеллюлозные лаки, о ЛКМ на основе термореактивных пленкообразователей — Полиэфирные лаки, Полиуретановые лаки и др.; к ЛКМ на основе масел относятся олифы, масляные лаки, масляные краски, к модифицированным маслами — алкидные лаки (см. алкидные смолы). Используют Л. п. во всех отраслях народного хозяйства и в быту. Мировое производство ЛКМ составляет ок. 20 млн. т/год (1985). Более 50% всех ЛКМ расходуется в машиностроении (из них 20% — в автомобилестроении), 25% — в строит. индустрии. В строительстве для получения Л. п. (отделочные) применяют упрощенные технологии изготовления и нанесения ЛКМ гл. обр. на основе таких пленкообразователей, как казеин, водные дисперсии поливинилацетата, акрилатов или др., жидкое стекло. Большинство Л. п. получают нанесением ЛКМ в неск. слоев (см. рис.). Толщина однослойных Л. п. колеблется в пределах 3–30 мкм (для тиксотропных ЛКМ — до 200 мкм), многослойных — до 300 мкм. Для получения многослойных, напр. защитных, покрытий наносят неск. слоев разнородных ЛКМ (т. наз. комплексные Л. п.), при этом каждый слой выполняет определенную функцию: ниж. слой — грунт (получают нанесением грунтовки) обеспечивает адгезию комплексного покрытия к подложке, замедление электрохим. коррозии металла; промежуточный — шпатлевка (чаще применяют "второй грунт", или т. наз. грунт-шпатлевку) — выравнивание поверхности (заполнение пор, мелких трещин и др. дефектов); верхние, покровные, слои (эмали; иногда для повышения блеска последний слой — лак) придают декоративные и частично защитные свойства. При получении прозрачных покрытий лак наносят непосредственно на защищаемую поверхность.

Защитное лакокрасочное покрытие (в разрезе): 1 — фосфатный слой; 2 — грунт; 3 — шпатлевка; 4 и 5 — слои эмали.

Технол. процесс получения комплексных Л. п. включает до неск. десятков операций, связанных с подготовкой поверхности, нанесением ЛКМ, их сушкой (отверждением) и промежут. обработкой. Выбор технол. процесса зависит от типа ЛКМ и условий эксплуатации Л. п., природы подложки (напр., сталь, Al, др. металлы и сплавы, древесина, строит, материалы), формы и габаритов окрашиваемого объекта. Качество подготовки окрашиваемой поверхности в значит. степени определяет адгезионную прочность Л. п. к подложке и его долговечность. Подготовка металлических поверхностей заключается в их очистке ручным или механизир. инструментом, пескоструйной либо дробеструйной обработкой или др., а также хим. способами. Последние включают: 1) обезжиривание поверхности, напр. обработка водными растворами NaOH, а также Na2CO3, Na3PO4 или их смесей, содержащими ПАВ и др. добавки, орг. растворителями (напр., бензином, уайтспиритом, три- или тетрахлорэтиленом) либо эмульсиями, состоящими из орг. растворителя и воды; 2) травление — удаление окалины, ржавчины и др. продуктов коррозии с поверхности (обычно после ее обезжиривания) действием, напр., в течение 20–30 мин 20%-ной H2SO4 (70–80 °C) или 18–20%-ной HCl (30–40 °C), содержащими 1–3% ингибитора кислотной коррозии; 3) нанесение конверсионных слоев (изменение природы поверхности; используется при получении долговечных комплексных Л. п.): а) фосфатирование, которое заключается в образовании на поверхности стали пленки нерастворимых в воде трехзамещенных ортофосфатов, напр. Zn3(PO4)2∙Fe3(PO4)2, в результате обработки металла водорастворимыми однозамещенными ортофосфатами Mn-Fe, Zn или Fe, напр. Mn(H2PO4)2-Fe(H2PO4)2, либо тонкого слоя Fe3(PO4)2 при обработке стали раствором NaH2PO4; б) оксидирование (чаще всего электрохим. способом на аноде); 4) получение металлич. подслоев — цинкование или кадмирование (обычно электрохим. способом на катоде). Обработку поверхности хим. методами обычно осуществляют окунанием или обливанием изделия рабочим раствором в условиях механизир. и автоматизир. конвейерной окраски. Хим. методы обеспечивают высокое качество подготовки поверхности, но сопряжены с послед. промывкой водой и горячей сушкой поверхностей, а следовательно, с необходимостью очистки сточных вод.

Методы нанесения жидких ЛКМ.

1. Ручной (кистью, шпателем, валиком) — для окраски крупногабаритных изделий (строит, сооружении, некоторых пром. конструкций), исправления дефектов, в быту; используются ЛКМ естеств. сушки (см. ниже).

2. Валковый — механизир. нанесение ЛКМ с помощью системы валиков обычно на плоские изделия (листовой и рулонный прокат, полимерные пленки, щитовые элементы мебели, бумага, картон, металлич. фольга).

3. Окунание в ванну, заполненную ЛКМ. Традиционные (органоразбавляемые) ЛКМ удерживаются на поверхности после извлечения изделия из ванны вследствие смачивания. В случае водоразбавляемых ЛКМ обычно применяют окунание с электро-, хемо- и термоосаждением. В соответствии со знаком заряда поверхности окрашиваемого изделия различают ано- и катофоретич. электроосаждение — частицы ЛКМ движутся в результате электрофореза к изделию, которое служит соотв. анодом или катодом. При катодном электроосаждении (не сопровождающемся окислением металла, как при осаждении на аноде) получают Л. п., обладающие повыш. коррозионной стойкостью. Применение метода электроосаждения позволяет хорошо защитить от коррозии острые углы и кромки изделия, сварные швы, внутр. полости, но нанести можно только один слой ЛКМ, т. к. первый слой, являющийся диэлектриком, препятствует электроосаждению второго. Однако этот метод можно сочетать с предварит. нанесением пористого осадка из суспензии др. пленкообразователя; через такой слой возможно электроосаж. При хемоосаждении. используют ЛКМ дисперсионного типа, содержащие окислители; при их взаимод. с металлич. подложкой на ней создается высокая концентрация поливалентных ионов (Ме0:Ме+n), вызывающих коагуляцию приповерхностных слоев ЛКМ. При термоосаждении осадок образуется на нагретой поверхности; в этом случае в воднодисперсионный ЛКМ вводят спец. добавку ПАВ, теряющего растворимость при нагревании.

4. Струйный облив (налив) — окрашиваемые изделия проходят через "завесу" ЛКМ. Струйный облив применяют для окраски узлов и деталей разл. машин и оборудования, налив — для окраски плоских изделий (напр., листового металла, щитовых элементов мебели, фанеры). Методы облива и окунания применяют для нанесения ЛКМ на изделия обтекаемой формы с гладкой поверхностью, окрашиваемые в один цвет со всех сторон. Для получения Л, п. равномерной толщины без подтеков и наплывов окрашенные изделия выдерживают в парах растворителя, поступающих из сушильной камеры.

5. Распыление:

а) пневматическое — с помощью ручных или автоматич. пистолетообразных краскораспылителей, ЛКМ с температурой от комнатной до 40–85 °C подается под давлением (200–600 кПа) очищенного воздуха; метод высокопроизводителен, обеспечивает хорошее качество Л. п. на поверхностях разл. формы;

б) гидравлическое (безвоздушное), осуществляемое под давлением, создаваемым насосом (при 4–10 МПа в случае подогрева ЛКМ, при 10–25 МПа без подогрева);

в) аэрозольное — из баллончиков, заполненных ЛКМ и пропеллентом; применяют при подкраске автомашин, мебели и др.

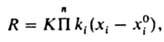

Существ. недостаток методов распыления — большие потери ЛКМ (в виде устойчивого аэрозоля, уносимого в вентиляцию, из-за оседания на стенах окрасочной камеры и в гидрофильтрах), достигающие 40% при пневмораспылении. С целью сокращения потерь (до 1–5%) используют распыление в электростатич. поле высокого напряжения (50–140 кВ): частицы ЛКМ в результате коронного разряда (от спец. электрода) или контактного заряжения (от распылителя) приобретают заряд (обычно отрицательный) и осаждаются на окрашиваемом изделии, служащем электродом противоположного знака. Этим методом наносят многослойные Л. п. на металлы и даже неметаллы, напр. на древесину с влажностью не менее 8%, пластмассы с токопроводящим покрытием. Методы нанесения порошковых ЛКМ: насыпание (насеивание); напыление (с подогревом подложки и газопламенным или плазменным нагревом порошка, либо в электростатич. поле); нанесение в псевдоожиженном слое, напр. вихревом, вибрационном. Мн. методы нанесения ЛКМ применяют при окраске изделий на конвейерных поточных линиях, что позволяет формировать Л. п. при повышенных температурах, а это обеспечивает их высокие техн. свойства. Получают также т. наз. градиентные Л. п. путем одноразового нанесения (обычно распылением) ЛКМ, содержащих смеси дисперсий, порошков или растворов термодинамически несовместимых пленкообразователей. Последние самопроизвольно расслаиваются при испарении общего растворителя или при нагр. выше температур текучести пленкообразователей. Вследствие избират. смачивания подложки один пленко-образователь обогащает поверхностные слои Л. п., второй — нижние (адгезионные). В результате возникает структура многослоевого (комплексного) Л. п. Сушку (отверждение) нанесенных ЛКМ осуществляют при 15–25 °C (холодная, естеств. сушка) и при повышенных температурах (горячая, "печная" сушка). Естеств. сушка возможна при использовании ЛКМ на основе быстровысыхающих термопластичных пленкообразователей (напр., перхлорвиниловых смол, нитратов целлюлозы) или пленкообразователей, имеющих ненасыщ. связи в молекулах, для которых отвердителями служат O2 воздуха или влага, напр. алкидные смолы и полиуретаны соотв., а также при применении двухупаковочных ЛКМ (отвердитель в них добавляется перед нанесением). К последним относятся ЛКМ на основе, напр., эпоксидных смол, отверждаемых ди- и полиаминами. Сушку ЛКМ в промышленности осуществляют обычно при 80–160 °C, порошковых и некоторых специальных ЛКМ — при 160–320 °C. В этих условиях ускоряется улетучивание растворителя (обычно высококипящего) и происходит т. наз. термоотверждение реакционноспособных пленкообразователей, напр. алкидных, меламино-алкидных, феноло-формальд. смол. наиболее распространенные методы термоотвсрждения — конвективный (изделие обогревается циркулирующим горячим воздухом), терморадиационный (источник обогрева — ИК излучение) и индуктивный (изделие помещается в переменное электромагн. поле). Для получения Л. п. на основе ненасыщ. олигомеров используют также отверждение под действием УФ излучения, ускоренных электронов (электронного пучка). В процессе сушки протекают разл. физ.-хим. процессы, приводящие к формированию Л. п., напр. смачивание подложки, удаление орг. растворителя и воды, полимеризация и (или) поликонденсация в случае реакционноспособных пленкообразователей с образованием сетчатых полимеров (см. также отверждение). Формирование Л. п. из порошковых ЛКМ включает оплавление частиц пленкообразователя, слипание возникших капелек и смачивание ими подложки и иногда термоотверждение. Пленкообразование из воднодисперсионных ЛКМ завершается процессом аутогезии (слипания) полимерных частиц, протекающим выше т. наз. миним. температуры пленкообразования, близкой к температуре стеклования пленкообразователя. Формирование Л. п. из органодисперсионных ЛКМ происходит в результате коалесценции полимерных частиц, набухших в растворителе или пластификаторе в условиях естеств. сушки, при кратковременном нагревании (напр., 3–10 с при 250–300 °C). Промежуточная обработка Л. п.: 1) шлифование абразивными шкурками ниж. слоев Л. п. для удаления посторонних включений, придания матовости и улучшения адгезии между слоями; 2) полирование верх, слоя с использованием, напр., разл. паст для придания Л. п. зеркального блеска. Пример технол. схемы окраски кузовов легковых автомобилей (перечислены последоват. операции): обезжиривание и фосфатирование поверхности, сушка и охлаждение, грунтование электрофорезной грунтовкой, отверждение грунтовки (180 °C, 30 мин), охлаждение, нанесение шумоизолирующего, герметизирующего и ингибирующего составов, нанесение эпоксидной грунтовки двумя слоями, отверждение (150 °C, 20 мин), охлаждение, шлифование грунтовки, протирка кузова и обдув воздухом, нанесение двух слоев алкидно-меламиновой эмали, сушка (130–140 °C, 30 мин). Свойства покрытий определяются составом ЛКМ (типом пленкообразователя, пигментом и др.), а также структурой покрытий. Наиб. важные физ.-мех. характеристики Л. п. — адгезионная прочность к подложке (см. адгезия), твердость, прочность при изгибе и ударе. Кроме того, Л. п. оцениваются на влагонепроницаемость, атмосферостойкость, химстойкость и др. защитные свойства, комплекс декоративных свойств, напр. прозрачность или укрывистость (непрозрачность), интенсивность и чистота цвета, степень блеска. Укрывистость достигается введением в ЛКМ наполнителей и пигментов. Последние могут выполнять также и др. функции: окрашивать, повышать защитные свойства (противокоррозионные) и придавать спец. свойства покрытиям (напр., электропроводимость, теплоизолирующую способность). Объемное содержание пигментов в эмалях составляет <30%, в грунтовках — ок. 35%, а в шпатлевках — до 80%. Предельный "уровень" пигментирования зависит также от типа ЛКМ: в порошковых красках — 15–20%, а в воднодисперсионных — до 30%. Большинство ЛКМ содержат орг. растворители, поэтому производство Л. п. является взрыво- и пожароопасным. Кроме того, применяемые растворители токсичны (ПДК 5–740 мг/м3). После нанесения ЛКМ требуется обезвреживание растворителей, напр. термич. или каталитич. окислением (дожиганием) отходов; при больших расходах ЛКМ и использовании дорогостоящих растворителей целесообразна их утилизация — поглощение из паровоздушной смеси (содержание растворителей не менее 3–5 г/м3) жидким или твердым (активированный уголь, цеолит) поглотителем с послед. регенерацией, В этом отношении преимущество имеют ЛКМ, не содержащие орг. растворителей (см. водоэмульсионные краски, порошковые краски), и ЛКМ с повышенным ( /70%) содержанием твердых веществ. В то же время наилучшими защитными свойствами (на единицу толщины), как правило, обладают Л. п. из ЛКМ. используемых в виде растворов. Бездефектность Л. п., улучшение смачивания подложки, устойчивость при хранении (предотвращение оседания пигментов) эмалей, водно- и органо-дисперсионных красок достигается введением в ЛКМ на стадии изготовления или перед нанесением функцион. добавок; напр., рецептура воднодисперсионных красок обычно включает 5–7 таких добавок (диспергаторы, стабилизаторы, смачиватели, коалесценты, антивспениватели и др.). Для контроля качества и долговечности Л. п. проводят их внеш. осмотр и определяют с помощью приборов (на образцах) свойства — физико-мех. (адгезия, эластичность, твердость и др.), декоративные и защитные (напр., антикоррозионные свойства, атмосферостойкость, водопоглощение). Качество Л. п. оценивают по отдельным наиб. важным характеристикам (напр., атмосферостойкие Л.п. — по потере блеска и мелению) или по квалиметрич. системе: Л. п. в зависимости от назначения характеризуют определенным набором n свойств, значения которых xi(i[n) выражают в виде оценок (безразмерные относит. величины) и представляют как комплексную характеристику (R):

где хi=(ai/a6макс); хi0=(aмин/a6) (ai, a6мин и а6макс — текущее, минимальное и максимальное базовые значения характеристич. свойства); ki, — весомость 1-го свойства (устанавливается для каждого типа Л. п.); К — масштабный коэф. Так, при комплексной характеристике атмосферостойких Л. п. n=4-7 (определяют адгезию, эластичность, меление и др.). Условие эксплуатац. пригодности Л. п.: xi>xi0 или R>0, а нормативная долговечность определяется временем, в течение которого свойства Л. п. будут ухудшаться до R=0; поэтому R наз. ресурсом качества Л. п. Долговечность Л. п. зависит не только от исходной величины R, но и от интенсивности внеш. разрушающих факторов (для атмосферостойких Л. п. — солнечное излучение, влажность, средняя температура и ее перепады и др.). Механизм разрушения покрытий существенно зависит также от природы пленкообразователя, каталитич. активности пигментов и др. Так, перхлорвиниловые Л. п. разрушаются в осн. вследствие термо- и фотохим. разложения с выделением HCl, густосетчатые эпоксидные и полиэфирные — из-за возрастания внутр. напряжений, вызывающих ухудшение адгезионной прочности и снижение эластичности (вплоть до появления трещин). Чаще всего осн. фактором разрушения Л. п. на основе термореактивных пленкообразователей служит отверждение, продолжающееся (хотя и с миним. скоростью) при эксплуатации Л. п. Долговечность совр. атмосферостойких Л. п. (в умеренном климате) составляет 7–10 лет, водостойких — 3–5 лет, термостойкие выдерживают до 300 °C (кратковременно — 600 °C и более).

Лит.: Крылова И. А.. Котлярский Л. Б.. Стуль Т. Г.. Электроосаждение как метод получения лакокрасочных покрытий. М.. 1974; Чеботаревский В. В.. Кондратов Э. К., Технология лакокрасочных покрытий в машиностроении. М.. 1978; Яковлев А. Д., Химия и технология лакокрасочных покрытий. Л.. 1981; Рейбман А, И., Защитные лакокрасочные покрытия, 5 изд.. Л., 1982; Яковлев А. Д., Евстигнеев В. Г.. Гисин П. Г.. Оборудование для получения лакокрасочных покрытий. Л., 1982: Автоосаждение — новый метод полумения полимерных покрытий. Л.. 1983; Лебедев В. П., Калдма Р.Э., Справочник по противокоррозионным лакокрасочным покрытиям. Хар., 1988.

В. В. Верхоланцев

Значения в других словарях

- Лакокрасочные покрытия — Покрытия, которые образуются в результате плёнкообразования (высыхания) лакокрасочных материалов (См. Лакокрасочные материалы), нанесённых на поверхность изделий. Основное назначение Л. Большая советская энциклопедия