водоэмульсионные краски

ВОДОЭМУЛЬСИОННЫЕ КРАСКИ (воднодисперсионные краски, латексные краски, эмульсионные краски)

суспензии пигментов и наполнителей в водных дисперсиях (латексах) пленкообразователей. Водные эмульсии последних получают гл. обр. эмульсионной полимеризацией соответствующих мономеров (синтетич. латексы), а также диспергированием пленкообразователей в воде (т. наз. искусств. латексы). В состав В. к. входят обычно 10–15 компонентов, в т. ч. (% по массе): 40–60%-ная водная дисперсия пленкообразователя 35–40; пигменты и наполнители 30–37; пластификатор 0–7; функциональные добавки 2–6. Содержание в В. к. сухого остатка 50–60%.

Наиболее распространенные пленкообразователи В.к.: сополимеры акрилатов (акрилатные В. к.); поливинилацетат или сополимеры винилацетата с небольшими количествами акрилатов, алкилмалеинатов, этилена и др. (поливинилацетатные В. к.); сополимеры стирола с бутадиеном, метакриловой кислотой и др. (стирол-бутадиеновые В.к.). Ограниченно применяют также искусств. латексы нитратов целлюлозы, эпоксидных, алкидных, полиэфирных смол, полиуретанов и др.

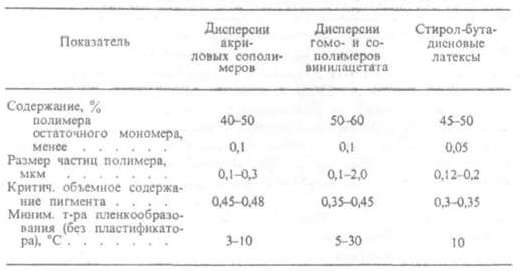

Ассортимент пигментов и наполнителей для В. к. ограничен специфич. требованиями (миним. содержание водорастворимых примесей, достаточная гидрофильность и др.). Чаще всего изготовляют белые В.к.; цветные краски получают добавлением в белые подцветочных (колеровочных) паст. Предельное количество пигментов и наполнителей составляет обычно 75–85% от критич. объемного содержания пигмента, или пигментоемкости (табл. 1), — безразмерной величины, характеризующей макс. плотность "упаковки" пигмента в монолитной пленке (см. пигменты неорганические).

Табл. 1 — ОСНОВНЫЕ ПОКАЗАТЕЛИ ВОДНЫХ ДИСПЕРСИЙ ПЛЕНКООБРАЗОВАТЕЛЕЙ, ИСПОЛЬЗУЕМЫХ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОЭМУЛЬСИОННЫХ КРАСОК

Функциональные добавки в В.к.: эмульгаторы (дифильные ПАВ и др.); диспергаторы пигментов и наполнителей (напр., гексаметафосфат натрия); загустители (эфиры целлюлозы, сополимеры метакриловой кислоты); вещества, придающие структурную вязкость и тиксотропность (бентонит, аэросил); консерванты, предохраняющие покрытие от образования плесени и бактериального разложения (пентахлорфенолят натрия); пеногасители (напр., кремнийорг. жидкости); вещества, придающие дисперсии устойчивость к коагуляции при повторных циклах замораживание — оттаивание (напр., высшие спирты, водорастворимые олигомеры); ингибиторы коррозии защищаемой поверхности (NaNO2, C6H5COONa).

Один из важных показателей дисперсий, характеризующий область применения, в частности их пригодность для В. к. естеств. сушки, — миним. температура пленкообразования (МТП; табл. 1). Ниже этой температуры, лежащей вблизи температуры стеклования полимера, дисперсия не образует монолитных пленок, а В. к. — покрытий с высокими твердостью, адгезией и износостойкостью. Хотя миним. температура, рекомендуемая для нанесения В. к. на поверхность, составляет ~ 5 °C, для получения красок часто используют дисперсии с более высокой МТП; снижение последней достигается введением в состав В. к. низкомол. пластификаторов (напр., дибутилфталата) или модификаторов (синтетич. олигомеров), а также т. наз. коалесцирующих добавок — летучих пластификаторов (напр., моноэтиловых эфиров этилен- или диэтиленгликоля), высших спиртов. Осн. достоинство В. к. — отсутствие в них орг. растворителей. Это обусловливает нетоксичность В. к., взрыво- и пожаробезопасность процессов их приготовления и нанесения, относительно невысокую стоимость. Недостаток некоторых В. к. — неприятный запах, связанный с присутствием в них остаточного мономера. При длит. хранении В. к., особенно выше 30 °C или ниже 0 °C, возможны образование плотных осадков пигментов или коагуляция дисперсной фазы (т. е. необратимая порча В.к.).

Технология получения В.к. включает: 1) приготовление водного раствора диспергатора и др. добавок; 2) диспергирование в этом растворе пигментов и наполнителей (операция может вызвать затруднения из-за плохой смачиваемости большинства пигментов водой); 3) смешение пигментной пасты с водной дисперсией пленкообразователя. Операции 2 и 3 осуществляют на таком же оборудовании, что и при получении эмалей (см. краски). В случае приготовления некоторых эпоксидных В. к. суспензию пигмента в олигомере эмульгируют в водном растворе отвердителя непосредственно перед использованием краски.

В. к. для окраски строит. объектов наносят гл. обр. при помощи валика, а также распылением или кистью. Сушат покрытия чаще всего на воздухе; продолжительность выдержки перед нанесением след. слоя не более 2 ч, время полного высыхания не более 24 ч. Покрытие формируется в результате испарения воды и слипания частиц полимера с образованием сплошной фазы.

На основе акриловых латексов, а также дисперсий эпоксидных и алкидных смол, сополимеров, синтезированных с применением небольших количеств (3–10%) метакриловой кислоты, акриламида, винилйиридина и др., изготовляют В. к. пром. назначения, образующие термоотверждаемые покрытия с хорошей адгезией к металлу. Такие В. к. наносят, напр., валковым методом или электроосаждением и сушат при 80–180 °C; на основе стирол-бутадиеновых латексов получают грунтовочные противокоррозионные композиции, наносимые хемоосаждением (о методах нанесения красок см. лакокрасочные покрытия).

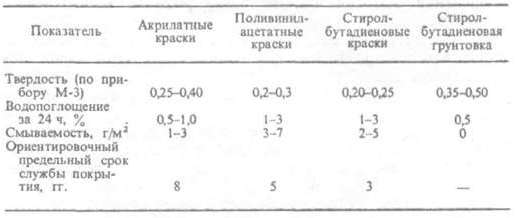

Покрытия естеств. сушки с наилучшими свойствами образуют акрилатные В. к. (табл. 2). Поливинилацетатные покрытия недостаточно водостойки, стирол-бутадиеновые склонны к загрязнению и потемнению под действием солнечного излучения. По комплексу защитных и мех. свойств покрытия, образуемые В. к., уступают эмалевым, В.к. применяют гл. обр. в строительстве, на транспорте, в промышленности и в быту для получения защитно-декоративных и противокоррозионных покрытий. Акрилатными В. к. окрашивают фасады зданий, деревянные надстройки судов и др., поливинилацетатными и стирол-бутадиеновыми — преим. интерьеры. Термоотверждаемые В. к. используют также как противокоррозионные грунтовки по металлу. Некоторыми В. к. окрашивают натур. и искусств. кожу, деревянную мебель. Доля В. к. в лакокрасочной продукции промышленно развитых стран составляет ок. 30%.

Табл. 2 — ОСНОВНЫЕ ПОКАЗАТЕЛИ ПОКРЫТИЙ, ОБРАЗУЕМЫХ ВОДОЭМУЛЬСИОННЫМИ КРАСКАМИ

Осн. пути улучшения свойств и расширения ассортимента В.к.: применение новых сополимеров, преим. акрилового ряда, в т. ч. содержащих реакционноспособные звенья; создание эффективных функциональных добавок; модифицирование синтетич. латексов водоразбавляемыми олигомерами, окислителями и др.; создание новых искусств. латексов.

Лит.: Толмачев И. А., Верхоланцев В. В., Новые воднодисперсионные краски, Л.; 1979.

В. В. Верхоланцев

Значения в других словарях

- ВОДОЭМУЛЬСИОННЫЕ КРАСКИ — ВОДОЭМУЛЬСИОННЫЕ КРАСКИ — то же, что эмульсионные краски. Большой энциклопедический словарь