циклоны

ЦИКЛОНЫ

устройства для отделения твердых частиц от газа; центробежные пылеуловители (см. пылеулавливание), конструктивные элементы которых обеспечивают вращат.-поступат. движение газового потока.

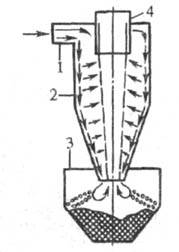

Принципиально Ц. работает по след. схеме (рис. 1). Обеспыливаемый газ поступает в образующую кольцевое пространство аппарата цилиндрич. часть, где движется по спирали с возрастающей скоростью от периферии к центру, спускается по наружной спирали, затем поднимается по внутр. спирали и выходит через выхлопную трубу. Под действием центробежной силы частицы пыли отбрасываются к стенке Ц. и вместе с частью газа попадают в бункер. Часть освободившегося от пыли газа возвращается из бункера в Ц. через центр пылеотводящего отверстия, давая начало внутр. вихрю.

Рис. 1. Схема течения газовых потоков в циклоне: 1, 4 — входной и отводящий патрубки; 2 — корпус; 3 — пылевой бункер.

Отделение частиц от попавшего в бункер газа происходит при перемене направления их движения на 180° под действием сил инерции. По мере движения данной части газа в сторону выхлопной трубы к ним присоединяются порции газа, не попавшего в бункер. Это не вызывает существ. увеличения выноса пыли в трубу, т. к. распределенное на довольно большом отрезке длины Ц. перетекание газа происходит со скоростью, недостаточной для противодействия движению частиц к периферии аппарата. Значительно большее влияние на полноту пылеулавливания оказывает движение газа в области пылеотводящего отверстия. Поэтому частицы чрезвычайно чувствительны к подсосам газа через бункер из-за увеличения объема потока, движущегося навстречу улавливаемой пыли. Отсюда видна важная роль бункера при осаждении частиц пыли в Ц.; использование таких аппаратов без бункеров или с бункерами уменьшенных размеров приводит к снижению эффективности пылеулавливания.

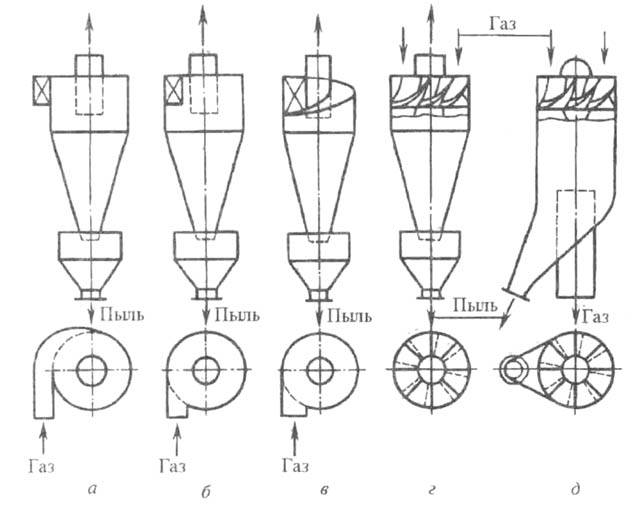

Конструкции Ц. весьма разнообразны. На рис. 2 представлены осн. виды циклонных пылеуловителей. Ц. различаются по способу подвода газа, который м. б. спиральным (рис. 2,а), тангенциальным, или обычным (рис.2,б), винтообразным (рис. 2,в) и осевым; Ц. с осевым (розеточным) подводом газа работает как с возвратом газа в верх. часть аппарата (рис. 2,г), так и без него (рис. 2,д). Аппараты последнего типа (т. наз. прямоточные Ц.) отличаются низким гидравлич. сопротивлением и меньшей по сравнению с Ц. иных типов эффективностью пылеулавливания. Простота конструкции прямоточных Ц. облегчает нанесение на них футеровки, что позволяет применять эти аппараты для осаждения крупных абразивных частиц пыли.

Рис. 2. Основные виды циклонов: а — спиральный; б — тангенциальный; в — винтообразный; г — розеточный с возвратом газа; д — розеточный прямоточный.

Гидравлич. сопротивление Ц. (Па) рассчитывают по формуле:

(Па) рассчитывают по формуле:

где - коэф. гидравлич. сопротивления; v — скорость газа в произвольном сечении, относительно которого вычислен

- коэф. гидравлич. сопротивления; v — скорость газа в произвольном сечении, относительно которого вычислен (обычно определяют для наиб. сечения, характеризуемого диаметром D);

(обычно определяют для наиб. сечения, характеризуемого диаметром D);  - плотн. газа.

- плотн. газа.

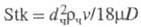

Несмотря на кажущуюся простоту Ц., протекающие в них гидродинамич. процессы достаточно сложны и не поддаются аналит. решению без ряда допущений. Поэтому в условиях преобладающей роли в Ц. центробежного механизма осаждения самый простой и надежный метод расчета эффективности работы Ц. базируется на применении критериальной зависимости:

работы Ц. базируется на применении критериальной зависимости:

где — критерий Стокса; dч и

— критерий Стокса; dч и - диаметр и плотн. частиц пыли;

- диаметр и плотн. частиц пыли;  - динамич. вязкость газа. Из выражения (2) м. б. получена общая формула:

- динамич. вязкость газа. Из выражения (2) м. б. получена общая формула:

где d50 — диаметр частиц, улавливаемых в Ц. с эффективностью = 0,5.

= 0,5.

Фракционная эффективность пылеулавливания в Ц. подчиняется обычно логарифмически-нормальному закону распределения улавливаемых частиц по размерам. Поэтому отвечает интегралу вероятности, табличное значение которого находится в зависимости от величины

отвечает интегралу вероятности, табличное значение которого находится в зависимости от величины

где lg и lg

и lg - дисперсии распределения частиц по размерам и фракционной эффективности пылеулавливания

- дисперсии распределения частиц по размерам и фракционной эффективности пылеулавливания ; dM — т. наз. медианный диаметр частиц пыли. В пром. практике Ц. принято разделять на высокоэффективные и высокопроизводительные. Аппараты первого типа требуют больших затрат на очистку газа; Ц. второго типа имеют небольшое гидравлич. сопротивление, но хуже улавливают мелкие частицы. Широкое применение находят ци-линдрич. и конич. Ц. НИИО-газ. Цилиндрич. аппараты отличаются удлиненной цилиндрич. частью и винтовым подводом газа; коэф.

; dM — т. наз. медианный диаметр частиц пыли. В пром. практике Ц. принято разделять на высокоэффективные и высокопроизводительные. Аппараты первого типа требуют больших затрат на очистку газа; Ц. второго типа имеют небольшое гидравлич. сопротивление, но хуже улавливают мелкие частицы. Широкое применение находят ци-линдрич. и конич. Ц. НИИО-газ. Цилиндрич. аппараты отличаются удлиненной цилиндрич. частью и винтовым подводом газа; коэф. относительно невысок (75–245). Конич. аппараты имеют длинную конич. часть, спиральный входной патрубок и малое отношение диаметров выхлопной трубы и корпуса (0,34 или 0,22), характеризуются высоким коэф.

относительно невысок (75–245). Конич. аппараты имеют длинную конич. часть, спиральный входной патрубок и малое отношение диаметров выхлопной трубы и корпуса (0,34 или 0,22), характеризуются высоким коэф. (1150 или 1200). Цилиндрич. аппараты относятся к высокопроизводительным Ц. с диаметром не более 2 м, конические — к высокоэффективным с диаметром до 3 м.

(1150 или 1200). Цилиндрич. аппараты относятся к высокопроизводительным Ц. с диаметром не более 2 м, конические — к высокоэффективным с диаметром до 3 м.

Групповые Ц. При больших расходах очищаемого газа применяют групповую компоновку аппаратов. Это позволяет не увеличивать диаметр Ц., повышает эффективность пылеулавливания. Группа Ц., составленная обычно из цилиндрич. аппаратов, имеет общие коллектор загрязненного газа, сборник очищенного газа и пылевой бункер. Отвод обеспыленного газа от Ц. группы осуществляют либо через спец. устройства (улитки), устанавливаемые на каждом аппарате и объединяемые общим коллектором, либо непосредственно через него. Использование улиток уменьшает общую высоту группы. При равной производительности цилиндрич. конич. аппараты отличаются большими габаритами и поэтому в групповом исполнении не применяются.

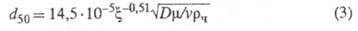

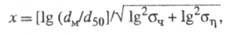

Батарейные Ц. (рис. 3). Из выражения (3) следует, что эффективность очистки газа в Ц. можно повысить путем увеличения скорости газа или уменьшения диаметра аппарата. Однако возрастание скорости связано со значит. увеличением гидравлич. сопротивления. Поэтому для повышения эффективности работы Ц. желательны уменьшение их диаметра и замена одного аппарата несколькими малого диаметра. Такой принцип положен в основу устройства батарейного Ц. (рис. 3,а). Последний состоит из многих (неск. десятков) параллельно работающих элементов (рис. 3,б) — Ц. небольшого диаметра, смонтированных в общем корпусе. Поступая в него, запыленный газ входит в газораспределит. камеру, ограниченную трубными решетками, в которых герметично укреплены циклонные элементы. Обеспыленный газ удаляется через выхлопные трубы элементов в общую камеру, а пыль собирается в конич. днище (пылесборнике).

Однако эффективность очистки в батарейном Ц., как правило, на 20–25% меньше той, которая м. б. достигнута в эквивалентном по диаметру обычном Ц. Это объясняется перетоком газа из элементов с большим гидравлич. сопротивлением в элементы с меньшим сопротивлением.

Рис. 3. Батарейный циклон (а) и его элемент (б): 1 — корпус; 2, 4 — камеры газораспределительные и для обеспыленного газа; 3 — циклонные элементы; 5 — пылесборник.

Поэтому, а также из-за возможности образования отложений циклонные элементы должны иметь диаметр не менее 0,3 м. Каждый элемент отличается от обычного Ц. преим. способом ввода запыленного газа, который поступает в элемент не по касательной, а сверху через кольцевое пространство между корпусом и выхлопной трубой. В этом пространстве на входе газа в каждый элемент установлен направляющий аппарат (винт или розетка с наклонными лопатками), сообщающий потоку газа вращат. движение. В отличие от обычных батарейные Ц. сложнее в изготовлении, но имеют значительно меньшие габариты.

Благодаря невысокой стоимости, простоте устройства и обслуживания, сравнительно небольшому гидравлич. сопротивлению и высокой производительности Ц. являются наиболее распространенным типом сухих мех. пылеуловителей.

Лит.: Очистка промышленных газов от пыли, М., 1981; Справочник по пыле- и золоулавливанию, под ред. А. А. Русанова, 2 изд., М., 1983.

А. Ю. Вальдберг