тарельчатые аппараты

ТАРЕЛЬЧАТЫЕ АППАРАТЫ

массообменные вертикальные колонные аппараты, снабженные расположенными одна над другой поперечными перегородками, или тарелками, с помощью которых по высоте колонны осуществляется многократный дискретный контакт газа (пара) с жидкостью. Организованное движение фаз на тарелках м. б. прямо-, противо- или перекрестноточным, а также смешанным при общем противотоке фаз по колонне (газ либо пар поднимается вверх, жидкость стекает вниз). В зависимости от назначения массообменного процесса (см., напр., абсорбция, газов осушка, массообмен, ректификация, экстракция жидкостная) в колонном аппарате устанавливают 1–100 тарелок и более.

Требования к тарелкам и режимы работы аппаратов. Разнообразие применяемых тарелок обусловлено предъявляемыми к ним требованиями. К последним относят: обеспечение на их поверхности (плато) соответствующего запаса жидкой фазы (т. наз. задержка жидкости); достижение необходимой разделит. способности при изменении нагрузок по газу или жидкости; малое гидравлич.. сопротивление газовому потоку; миним. брызгоунос (с ниж. тарелок на верхние) для предотвращения снижения движущей силы процесса и уменьшения числа тарелок; возможность работы аппаратов в адиабатич. условиях (напр., при ректификации), а также подвода теплоты непосредственно в зону контакта фаз и отвода из нее теплоты (достигается установкой над плато тарелок спец. змеевиков); возможность проводить процесс в вакууме (до 8 Па); высокая эффективность обеспечивается при низком гидравлическом сопротивлении и малых нагрузках по жидкости либо под давлением (до 32 МПа); повыш. нагрузки по жидкости, влияние гидравлического сопротивления невелико.

Эффективность тарелок любых конструкций в значит. степени зависит от способов контактирования фаз на их поверхности. Различают барботажный и струйный гидродинамич. режимы работы тарелок. В барботажном режиме на тарелках поддерживается слой жидкости (сплошная фаза), через который барботирует восходящий поток газа (дисперсная фаза), распределяясь в жидкости пузырьками (см. также барботирование). С повышением нагрузок по газу происходит инверсия фаз, при которой в сплошной (газовой) фазе распределена в виде капель и струй дисперсная (жидкая) фаза; такой режим наз. струйным.

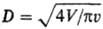

Аппараты с барботажными тарелками. В барботажном режиме работают ситчатые, колпачковые, клапанные (рис. 1), а также провальные тарелки. Для тарелок первых трех типов барботаж газа и движение жидкости происходят в условиях перекрестного тока благодаря равномерно распределенным на плато тарелок их элементам (отверстиям, колпачкам, клапанам) и наличию переливных устройств (переливных и приемных карманов); задержка жидкости задается высотой переливной перегородки (10–100 мм). Своб. сечение (суммарная площадь всех отверстий или щелей) для прохода газа составляет 1–30%, а площадь, занимаемая переливными устройствами, — ок. 20% от площади поперечного сечения колонны. На провальных тарелках реализуется противоточный контакт фаз.

Нагрузка по газу характеризуется т. наз. F0-фактором [F0 = u (ρG-плотн. газа, u-его скорость в поперечном сечении аппарата)], который достигает 2–2,5 кг0,5/(с∙м0,5). С помощью параметра F0 находят диаметр Т. а. по формуле:

(ρG-плотн. газа, u-его скорость в поперечном сечении аппарата)], который достигает 2–2,5 кг0,5/(с∙м0,5). С помощью параметра F0 находят диаметр Т. а. по формуле:  , где V — объемный расход газа. С увеличением диаметра колонн нагрузки на переливы возрастают пропорционально D2, а длина переливной перегородки-пропорционально D, что требует создания многопоточных тарелок с увеличенной площадью переливов; известны двух- и даже четырехпоточные тарелки, обеспечивающие работоспособность аппарата при жидкостных нагрузках до 100 м3/(м2∙ч). Скорость газового потока на каждой тарелке должна быть такой, чтобы жидкость не "проваливалась" через отверстия (щели) на нижележащую тарелку; для предотвращения снижения эффективности массопереноса должны отсутствовать также байпасные (не контактирующие с газом) потоки жидкости по плато тарелок.

, где V — объемный расход газа. С увеличением диаметра колонн нагрузки на переливы возрастают пропорционально D2, а длина переливной перегородки-пропорционально D, что требует создания многопоточных тарелок с увеличенной площадью переливов; известны двух- и даже четырехпоточные тарелки, обеспечивающие работоспособность аппарата при жидкостных нагрузках до 100 м3/(м2∙ч). Скорость газового потока на каждой тарелке должна быть такой, чтобы жидкость не "проваливалась" через отверстия (щели) на нижележащую тарелку; для предотвращения снижения эффективности массопереноса должны отсутствовать также байпасные (не контактирующие с газом) потоки жидкости по плато тарелок.

Ситчатые тарелки (рис. 1,а) имеют перфорир. плато с диаметром отверстий (щелей) 0,8–20 мм. Для них характерно динамич. взаимод. газа с жидкостью, при котором "провал" отсутствует и реализуется ее переток по плато (напр., в ситчатых экстракторах). При необходимости отвода (подвода) теплоты над плато устанавливают змеевики (напр., в производстве разб. HNO3).

Колпачковые тарелки (рис. 1,б) имеют колпачки разл. формы, снабженные прорезями в виде зубцов, проходя между которыми, газ (пар) диспергируется, что увеличивает нов-сть его контакта с жидкостью. Эти тарелки также работают в беспровальном режиме и характеризуются более широким по сравнению с ситчатыми тарелками диапазоном нагрузок по фазам. Это обусловливает их применение в ряде хим.-технол. процессов, несмотря на повыш. гидравлич. сопротивление, значит. металлоемкость и трудоемкость изготовления. Созданы и используются в некоторых производствах (напр., при концентрировании HNO3) аппараты с однокол-пачковыми тарелками.

Клапанные тарелки (рис. 1,в) позволяют изменять своб. сечение установкой на их плато подвижных круглых или прямоугольных клапанов. Высота их подъема увеличивается с ростом скорости газа и регулируется спец. ограничителями либо весом клапана.

Провальные тарелки не имеют переливных устройств, их плато перфорировано круглыми, квадратными и др. формы отверстиями диаметром 20–100 мм. Через эти отверстия периодически или одновременно проходит газ и стекает ("проваливается") жидкость. В результате проти-воточного взаимод. фаз на тарелках поддерживается слой жидкости, достаточный для обеспечения высокой эффективности аппаратов с такими тарелками. Однако рабочий диапазон нагрузок по фазам, а также средняя движущая сила массопереноса на провальных тарелках меньше, чем на тарелках с переливами.

Аппараты со струйными и струйно-барботажными тарелками. Стремление к созданию Т. а., функционирующих при повыш. нагрузках по газу [F0 = 3–5 кг0,5/(с∙м0,5)], привело к конструкции струйных тарелок. Прямоточный или перекрестно-прямоточный контакт фаз на них осуществляется путем направленного ввода газа при проходе через ситчатое плато с помощью находящихся на нем чешуек или клапанов, ориентированных в сторону слива, поэтому выходящий из отверстий с высокой скоростью газ дробит жидкость на капли и струи, и газо-жидкостной поток транспортируется над плато тарелок к переливному устройству. Созданы тарелки, плато которых выполнено из просечно-вытяжного листа с установкой поперек газо-жидкостного потока отбойников для уменьшения брызгоуноса. Поскольку газо-жидкостной поток существенно неравномерен (волны, раскачка, локальный "провал" жидкости, застойные зоны и байпасные потоки), плато тарелок новых отечеств. конструкций секционируют. Различают продольно-поперечное и продольное секционирование.

Рис. 1. Барботажные и струйные тарелки: а — ситчатая; б — колпачковая; в — клапанная; г — с продольно-поперечным секционированием и двумя зонами контакта фаз (А-одноэлементная, Б-семиэлементная); д — чешуйчатая с продольным секционированием жидкостного потока (показана часть плато тарелки). Элементы тарелок: 1 — корпус аппарата; 2 — плато; 3, 14 — переливная и секционирующая перегородки; 4, 5 — переливной и приемный карманы; 6, 7 — колпачок и прорези на нем; 8 — патрубок; 9, 10, 11 — клапан и ограничители его посадки и подъема; 12 — двухщелевое цилиндрпч. переливное устройство; 13 — отбойный направляющий диск; 15 — чешуйки.

Тарелки с продольно-поперечным секционированием (рис. 1, г) имеют две зоны контакта фаз: бар-ботажную и дополнительную (пленочная зона), создаваемую за счет специально организованного слива жидкости с одной тарелки на другую (двухщелевое цилиндрич. переливное устройство с отбойным направляющим диском). Газ после барботажа контактирует с жидкостью в пленочной зоне. Сепарирующее действие пленки и увеличенное рабочее плато (отсутствуют приемные карманы) позволяют значительно интенсифицировать массоперенос и практически удвоить по сравнению с барботажными тарелками нагрузки по газу. Благодаря развитой длине переливных перегородок тарелки могут работать при очень высоких нагрузках по жидкости. С помощью поперечных секционирующих перегородок выделяются самостоятельно функционирующие элементы тарелок, между которыми возможно перераспределение фаз. Такое секционирование исключает неравномерность контакта фаз и дает возможность создавать Т. а. для агрегатов большой единичной мощности (производства NH3 и H2SO4, разделение газов, нефтепереработка и др.).

Тарелки с продольным секционированием (рис. 1, д). Установкой вдоль направления движения жидкости перегородок достигается секционирование на лотко-образные элементы, между которыми также могут перераспределяться фазы. На плато тарелок размещены чешуйки (клапаны), направляющие поток газа перекрестно по отношению к жидкостному потоку и во взаимно противоположных направлениях в соседних рядах чешуек. На таких тарелках струйно-направленное взаимод. фаз сочетается с противонаправленным контактом струй. Тарелки работают как в струйном, так и в барботажном режимах.

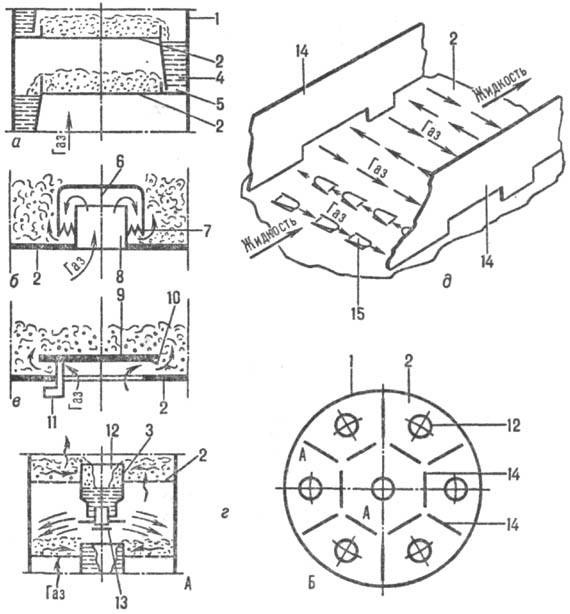

Аппараты с тарелками других конструкций. Т. а. широко применяют для решения многообразных задач пром. экологии: очистки отбросных газов при организации газооборотных циклов, очистки газов от пыли, конденсации целевых продуктов из отходящих материальных потоков и т. д. Специфика работы Т. а. для этих процессов определяется необходимостью создания тарелок, обладающих крайне низким гидравлич. сопротивлением и малым брызгоуносом при высоких скоростях газа в поперечном сечении колонны, а также обеспечивающих очистку больших количеств газа незна-чит. количеством жидкости.

Рис. 2. Тарелки с дискретно-гидродинамическим контактом фаз и делением газового потока: а — пленочная тарелка; б — принцип деления потока газа; в — схема элемента колонны. Элементы тарелок: 1 — корпус аппарата; 2 — одно-щелевой цилиндрич. перелив; 3 — отбойный направляющий диск; 4 — приемные карманы; 5 — секционирующие перегородки; G, L- потоки газа (пара) и жидкости,

К таким контактным устройствам относят тарелки с дискретно-гидродинамическим контактом фаз, или пленочные тарелки (рис. 2, а). На них отсутствует плато, а дискретный контакт фаз создается взаимод. сформированных с помощью цилиндрич. щелевых переливов кольцевых струй жидкости (пленок) с потоком газа. После контакта с ним жидкость собирается в приемном желобе и перетекает в перелив нижерасположенной тарелки. В Т. а. для процессов очистки газов используется принцип деления потоков, заключающийся в том, что в зоне контакта газ разделяется на два потока, которые последовательно взаимод. с жидкостью (рис. 2, б). Сочетание дискретно-гидродинамич. контакта фаз с делением потоков (рис. 2, б) применяют в Т. а. для очистных систем, функционирующих при F0 = 3.5–9,0 кг0,5/(с∙м0,5), низких жидкостных нагрузках [0,7 м3/(м2∙ч)] и незначит. гидравлическом сопротивлении тарелок.

На тарелках с повышенной однородностью газо-жидкостного слоя сочетаются барботажный и струй-но-направленный контакты фаз. Это позволяет очищать в Т. а. запыленные отбросные потоки газа, обеспечивая смыв твердых частиц, осаждающихся на плато тарелок.

Разновидность Т. а. — тарельчато-насадочные аппараты, в которых размещены с зазором чередующиеся слои тарелок и насадок (см. насадочные аппараты).

Лит.: Чехов О. С, Рыбинский А. Г., Николайкин Н. И., "Хим. промышленность за рубежом", 1976, № 6, с. 58–79; Аксельрод Ю. В., Газожидкостные хемосорбционные процессы, М., 1989; Prinzler H. W., Summer distillations, Lpz, 1983vp. 265–98.

О. С. Чехов