пиролиз нефтяного сырья

ПИРОЛИЗ НЕФТЯНОГО СЫРЬЯ

процесс деструктивного превращ. углеводородов нефти при высоких температурах (обычно выше 650–700 °C) в газообразные (пирогаз) и жидкие (смола пиролиза) продукты. Деструктивные процессы при температурах до 600 °C имеют самостоят. значение (см., напр., висбрекинг, крекинг, коксование).

Пиролиз (П.) впервые применен в кон. 19 в. для получения из керосиновой фракции нефти осветительного газа. С 50-х гг. 20 в. П.-осн. пром. процесс, обеспечивающий крупнотоннажное производство этилена, пропилена, а также др. мономеров и полупродуктов для хим. промышленности (бутенов, бутадиена, циклопентадиена, бензола, толуола, ксилолов и др.). В 1980 на процессы П. направляли 6% мировой добычи нефти и газа, а к 2000 эта доля составит ~ 20%.

Сырье П. Осн. пром. сырье-газы нефтепереработки, бензиновые и газойлевые фракции нефти. Сырьевая база П. определяется обычно структурой потребления нефтепродуктов. В США традиционно на П. направляют преим. этан и пропан-бутановые смеси, в Зап. Европе и СССР — низкооктановые бензиновые (прямогонные бензины и рафинаты плат-форминга) и газойлевые фракции (табл. 1).

Табл. 1.-СТРУКТУРА СЫРЬЕВОЙ БАЗЫ ПРОИЗВОДСТВА ЭТИЛЕНА МЕТОДОМ ПИРОЛИЗА (ЗАП. ЕВРОПА)

таблица в процессе добавления

С целью расширения сырьевой базы ведутся также исследования по П. тяжелых нефтяных фракций сырых нефтей, мазутов. П. индивидуальных углеводородов разл. строения и мол. массы проводят с целью установления закономерностей процесса.

Выход целевых продуктов П. существенно зависит от углеводородного состава подвергаемого деструкции сырья. При П. газов нефтепереработки состава C2-C4 и нормальных парафинов, содержащихся в бензиновых фракциях, образуется гл. обр. пирогаз (табл. 2). П. высококипящих нефтяных фракций (напр., газойля) приводит к образованию большого количества смолы П., содержащей ароматические углеводороды (бензол, толуол, ксилолы, нафталин и др.), а также олефины C5 и выше, в т. ч. и циклические (напр., циклопентадиен).

Табл. 2 — ВЫХОД ПИРОГАЗА В ЗАВИСИМОСТИ ОТ СОСТАВА УГЛЕВОДОРОДНОГО СЫРЬЯ

таблица в процессе добавления

Этан, образующийся при П., обычно выделяют из пирога-за и снова подвергают П. Поскольку при переработке высококипящих фракций нефти, содержащих полициклич. и гетероциклич. соед. (до 60% в вакуумных газойлях), выход пирогаза значительно снижается, такое сырье подвергают гидроочистке.

Физико-химические основы процесса. Реакции П. с разрывом связей C—C сопровождаются значит. поглощением тепла (75–90 кДж/моль при образовании этилена из парафинов); с ростом температуры термодинамич. вероятность протекания этих реакций возрастает. Превращения парафиновых, олефиновых и нафтеновых углеводородов с выделением этилена при температурах выше 750 °C лимитируются не термодинамическими, а кинетич. факторами. При 750–1150 °C разрыв связей C—C протекает с образованием более стабильного в этих условиях этилена, при дальнейшем повышении температуры — с образованием ацетилена.

П. протекает по цепному радикальному механизму с короткими цепями. На стадии инициирования вследствие гомолитич. разрыва связей C—C (при П. парафиновых и нафтеновых углеводородов) или С—H (при П. бензола и нафталина) образуются своб. радикалы. Они участвуют в реакциях: замещения (напр.,  + R'R: → RR' + R•:), распада

+ R'R: → RR' + R•:), распада  , присоединения по π-связи "легких" радикалов

, присоединения по π-связи "легких" радикалов

(

( + R'CH=CH2 → RR'CH

+ R'CH=CH2 → RR'CH H2), изомеризации с миграцией неспаренного электрона преим. от первого атома С к пятому

H2), изомеризации с миграцией неспаренного электрона преим. от первого атома С к пятому  , рекомбинации

, рекомбинации диспропорционирования (

диспропорционирования ( → M + M'), где M-мол. продукт. Кинетич. параметры некоторых элементарных реакций представлены в табл. 3.

→ M + M'), где M-мол. продукт. Кинетич. параметры некоторых элементарных реакций представлены в табл. 3.

Табл. 3 — ЗНАЧЕНИЯ ЛОГАРИФМОВ КОНСТАНТЫ СКОРОСТИ (lgk0) И ЭНЕРГИЙ АКТИВАЦИИ (E)ДЛЯ НЕКОТОРЫХ ОСНОВНЫХ ЭЛЕМЕНТАРНЫХ РЕАКЦИЙ ПИРОЛИЗА

таблица в процессе добавления

Число возможных элементарных реакций при П. бензиновых фракций достаточно велико (неск. тыс.); их часто суммируют для получения т. наз. брутто — реакций, включающих только конечные стабильные продукты. Кинетич. уравнение для последних получают из условия стационарности концентраций радикалов, участвующих в реакциях.

Часто кинетич. расчеты ведут на основе эмпирии, брутто — реакций, напр. при П. смеси углеводородов C2-C4.

Технологические параметры процесса. П. проводят в обогреваемом реакторе (пирозмеевике) в неизотермич. режиме, обычно с монотонным повышением температуры по длине потока. Осн. факторы, влияющие на результаты П. — температура реактора, время пребывания сырья в реакц. зоне и концентрация разбавителя — водяного пара.

Поскольку выход продуктов П. в значит. степени определяется профилем температуры по длине реактора, процесс обычно характеризуют температурой на выходе из пирозмеевика t (т. наз. макс. температурой) или эквивалентной температурой tэ(температурой изотермич. реактора, в котором получают те же результаты, что и в неизотермическом). Иногда используют и т. наз. фактор профиля температуры по длине реактора (φ) — отношение перепада температуры в последней трети длины реактора к ее перепаду по всей длине реактора.

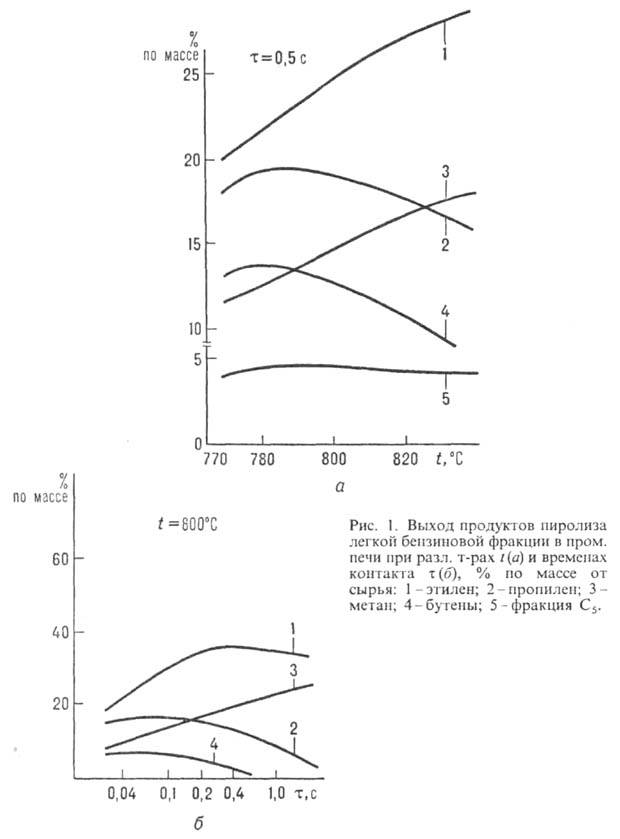

Время пребывания сырья в реакц. зоне (время контакта) т обычно характеризует производительность процесса П. В пром. условиях его определяют как отношение среднего объема потока к объему реакц. зоны пирозмеевика; при этом приходится учитывать и изменение объема при протекании реакций. С увеличением т выход H2, CH4, бензола и кокса возрастает, выход пирогаза и низших олефинов проходит через максимум. Для обеспечения высоких выходов низших олефинов необходимо определенное сочетание t, т и φ (рис. 1 и табл. 4). В промышленности обычно используют ряд факторов, характеризующих режим процесса ("жесткость"), напр. фактор Линдена, равный (t∙т)0,06, или соотношения количеств (H2 + CH4)/C2H4 и C3H6/C2H4. Рост температуры и соответствующее снижение времени контакта способствуют повышению скорости протекания целевых реакций и улучшают конечные результаты П.

Вблизи внутр. стенки пирозмеевика вследствие более высокой температуры стенки и более низкой скорости потока вдоль нее значения t и т обычно больше, чем в осн. объеме, что способствует протеканию в пристенном слое вторичных процессов и образованию коксовых отложений, снижающих выход целевых продуктов.

Подачу водяного пара в пирозмеевик осуществляют для снижения парциального давления углеводородов и уменьшения скорости вторичных процессов. Увеличение концентрации водяного пара в потоке приводит к увеличению выхода этилена, бутенов, бутадиена и снижению выхода ароматических углеводородов. Введение пара требует дополнит. энергетич. затрат и поэтому ограничивается определенными оптим. интервалами.

Табл. 4. ВЫХОД ПРОДУКТОВ ПИРОЛИЗА БЕНЗИНОВОЙ ФРАКЦИИ В ЗАВИСИМОСТИ ОТ t и φ*

таблица в процессе добавления

* т 0,25 с; количество водяного пара 50% по массе.

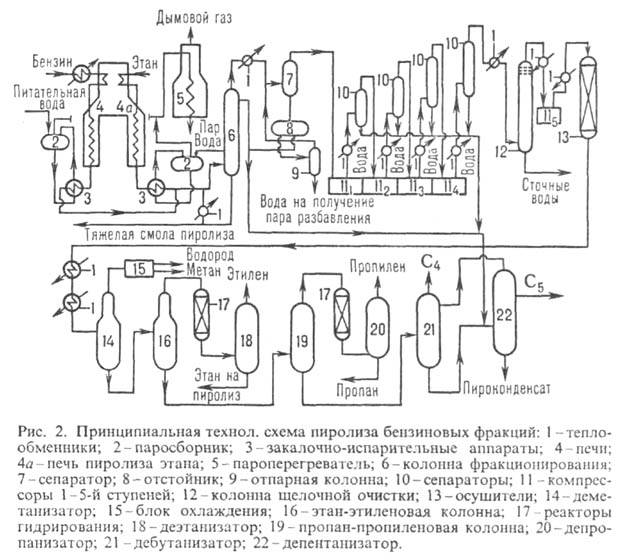

Схемы промышленных установок. Производительность совр. установок П. по этилену достигает 300, 450 и 600 тыс. т/год. Принципиальная технол. схема установки производительностью 300 тыс. т/год включает узлы собственно П., а также узлы подготовки, компримирования, очистки, осушки и разделения пирогаза (рис. 2).

Собственно П. проводят в специально сконструированных пиролизных печах трубчатого типа (см. печи). До 1960-х гг. применяли печи с горизонтальным расположением змеевиков в радиантной секции с производительностью по этилену до 20 тыс. т/год. В совр. печах применяют вертикальное расположение змеевиков радиантной секции, а конвекционную помещают в верх. части печи. Такие печи П. характеризуются высокой поверхностной плотностью теплового потока (до 185 кВт/м2), высоким тепловым кпд (до 94%) и производительностью (до 113 тыс. т/год), имеют змеевик небольшой длины (25–35 м). На совр. производствах обычно используют параллельно работающие установки для П. нефтяной фракции и этана (на 8–9 установок для нефтяной фракции 1–2 установки для этана). Продукты П. сначала охлаждают до 400 °C в закалочно-испарит. аппаратах (в них получают насыщ. водяной пар с давлением 12 МПа, который после нагрева в пароперегревателе до 540 °C применяют для энергопривода компрессоров и насосов).

В узле подготовки полученный газовый поток охлаждают до 180 °C смешением с циркулирующей тяжелой смолой и фракционируют с выделением собственно пирогаза, пиро-конденсата и воды. В узле компримирования, очистки и осушки пирогаз сжимают до 1,9–4 МПа пятиступенчатым компрессором с охлаждением и выделяют жидкие углеводороды после каждой ступени сжатия. После 4-й ступени пирогаз подвергают очистке от H2S и CO2 (при 1,9 МПа), а после 5-й-осушке цеолитом (при 4 МПа). В узле газоразделения происходит низкотемпературная ректификация с выделением индивидуальных продуктов. Этан-этиленовую и пропан-пропиленовую фракции подвергают селективному гидрированию для удаления ацетилена, аллена, метилацети-лена (источником водорода является водородная фракция пирогаза). При комплексном хим. использовании продуктов П. выделяют также ацетилен и его производные. Выход и состав газообразных и жидких продуктов П. зависит от свойств сырья и режима процесса (табл. 5).

Материальный баланс П. бензиновой фракции (1109 тыс.т) с получением 300 тыс.т этилена представлен в табл. 6.

Модификация процесса. Помимо традиц. схемы П. в промышленности разработаны неск. вариантов процесса.

Окислительный П. проводят, контактируя сырье со смесью водяного пара и кислорода. При реакции O2 с углеводородами выделяется тепло, которое позволяет компенсировать потребление тепла реакциями П. Процесс проводят в реакторе адиабатич. типа при 600 °C. Однако выход этилена при этом на 5–15% ниже, чем при П. в трубчатой печи.

Термоконтактный П. осуществляют с помощью циркулирующих газообразных, жидких или твердых теплоносителей. В качестве первых обычно используют продукты сгорания углеводородов в кислороде с добавлением водяного пара. В такой теплоноситель вводят затем нефть или нефтяные фракции. При 700–1000 °C из нефти получают до 32% этилена. Теплоносителем м. б. также перегретый до 1600–2000 °C водяной пар. При 900–1200 °C (на выходе из реактора) и т 0,005 с из нефти получают пирогаз с высоким содержанием этилена (до 21%) и ацетилена (до 13%), а также жидкое сырье для твердых углеграфитовых материалов. В качестве жидких теплоносителей применяют расплавы солей и металлов. П. в расплавах позволяет получать из широких нефтяных фракций этилен с высоким выходом (до 25% при П. нефти). В последние годы в качестве жидких расплавов применяют сплавы металлов с т. пл. < 300 °C, что упрощает технологию подвода тепла и разделения продуктов. Расплав металла при пленочном течении по стенке вертикального реактора защищает последний от коксоотложения; при барботировании углеводородов через расплав коксовые отложения скапливаются на поверхности расплава.

В качестве твердых теплоносителей обычно используют неорг. материалы (песок, алюмосиликаты), коксовые гранулы. Твердый теплоноситель, с отложившимся на нем коксом, подвергают окислит. регенерации, используя кокс в качестве топлива. Процесс с твердыми теплоносителями применяют, как правило, для получения олефинов из тяжелых видов сырья; из нефти получают до 22% этилена и 11% пропилена.

В каталитическом П. исследовано большое число гетерог. и гомог. катализаторов. Среди первых активностью обладают корунд, аморфные и кристаллич. цеолиты. Промотирующими добавками м. б. оксиды щелочных металлов, оксид индия, метаванадат калия и др. В присут. твердых катализаторов возрастает скорость первичных реакций распада и селективность процесса по выходу олефинов, что позволяет применять более мягкие режимы работы печи. Кроме того, катализатор активирует конверсию откладывающегося на поверхности кокса, что повышает время П. без регенерации катализатора до 2000 ч (количество водяного пара ок. 75% по массе). Исследован также П. в условиях повыш. давления водорода-гидропиролиз; в жестких условиях при П. бензинов выход этилена ок. 40%, метана ок. 34%.

Табл. 5.-УСЛОВИЯ И РЕЗУЛЬТАТЫ ПРОМЫШЛЕННОГО ПИРОЛИЗА РАЗЛИЧНЫХ ВИДОВ СЫРЬЯ *

таблица в процессе добавления

* Температура П. 830–900 °C; конверсия углеводородов C2-C4 60–70%, фракций нефти до 95%. ** Для эффективных режимов с учетом рециркуляции этана.

Табл. 6. МАТЕРИАЛЬНЫЙ БАЛАНС ПИРОЛИЗА БЕНЗИНОВОЙ ФРАКЦИИ (тыс. т)

таблица в процессе добавления

В ряде процессов для уменьшения скоростей вторичных реакций и увеличения скорости газификации откладывающегося кокса в качестве добавок применяют орг. и неорг. соединения S и P, карбонаты и гидроксиды щелочных металлов. Снижению коксоотложения способствует также изготовление труб печей пиролиза из металлов, содержащих в определенных количествах Ti, Nb, Cr.

Лит.: Магарил Р. З., Механизм и кинетика гомогенных термических превращений углеводородов, М., 1970; Жоров Ю. М., Термодинамика химических процессов, М., 1985; Пиролиз углеводородного сырья, М., 1987; Hies V., Otto А., "Mag. Kern. Lapja", 1984, ev. 39, resz 5, old. 218–28.

Ю. М. Жоров

Значения в других словарях

- ПИРОЛИЗ НЕФТЯНОГО СЫРЬЯ — ПИРОЛИЗ НЕФТЯНОГО СЫРЬЯ — разложение нефти и ее фракций при нагревании выше 650-700 °С. Применяется для получения главным образом неопредельных и ароматических углеводородов. Большой энциклопедический словарь