полиэфирные волокна

ПОЛИЭФИРНЫЕ ВОЛОКНА

синтетич. волокна, формуемые из сложных полиэфиров. Осн. пром. значение имеют П. в. из полиэтилентерефталата (ПЭТ). П. в. получают также на основе химически модифицированного ПЭТ (со-полиэфирные волокна) и в значительно меньших количествах — из поликарбонатов, полиэтиленоксибензоата, поликсилилен-гликольтерефталата, жидкокристаллич. полиэфиров, поли-гликолидов и др.

Полиэтилентерефталатное волокно (лавсан, терилен, дакрон, элана, тревира, тетерон, гризутен, тергаль, слотера, терленка, терел и др.).

Получение. П. в. формуют из расплава (см. формование химических волокон), используя ПЭТ с мол. м. (20–25)∙103 (жгут и текстильные нити) или с мол. м. (30–40)∙103 (техн. нити). В ПЭТ должно содержаться (% по массе): влаги не более 0,01; диэтиленгликоля не более 1,0; сухого остатка не более 0,06; TiO2 от 0,05 до 2; красителя от 0,4 до 2,0; концевых групп COOH не более 40 г-экв/т; вязкость расплава должна составлять 200–700 Па∙с (280 °C).

ПЭТ перерабатывают по периодич. схеме (из гранулята) и по непрерывной (прямое формование из расплава ПЭТ после его синтеза). Обычно гранулят ПЭТ плавят при 280–320 °C в экструдерах, производительность которых достигает 1–15 кг/мин.

Расплав от одного экструдера распределяется в зависимости от тонины формуемой нити на 20–100 фильер (число отверстий в фильерах при формовании волокон 100–2000, техн. нитей-140–280, текстильных-8–80; диаметр отверстий фильеры 0,2–0,6 мм). Струйки расплава, выходящие из фильеры, интенсивно охлаждаются воздухом в спец. шахте машины формования и затвердевают. Количество фильер в одной шахте колеблется от 1 до 16. С целью снятия электростатич. зарядов, улучшения фрикционных свойств волокно обрабатывают замасливателями (см. текстильно-вспомогательные вещества). Затем оно поступает на приемное устройство, конструкция и скорость которого зависят от вида вырабатываемой продукции.

П. в. выпускают в виде комплексных техн. (здесь и далее линейная плотн. 280–3400 дтекс) и текстильных (30–300 дтекс) нитей, мононити (диаметр 0,1–1,5 мм), резаного волокна (1,1–20 дтекс), жгута [1,7–4,4 дтекс, масса 1 м погонного (развес) (50–100)-103 текс], коврового жгутика (20000–30000 дтекс), нетканых материалов (типа "спан-бон").

Резаное волокно и жгут производят гл. обр. прямым формованием с послед. переработкой на спец. агрегате. Сформованные нити, выходящие из 20–50 фильер, объединяются в жгутик, который со скоростью 800–1800 м/мин принимают в контейнер (200–2500 кг жгута). Затем из 20–40 контейнеров собирается общий жгут, подвергаемый последовательно операциям: 1) ориентац. вытягиванию (в 3,0–4,5 раза), осуществляемому в одну или две ступени в паровой либо воздушной камере при 120–180 °C со скоростью 100–350 м/мин, и стабилизации удлинения при растяжении 2–4% и температуре 200–220 °C; 2) гофрированию, после чего жгут приобретает извитость (3–6 извитков на 1 см); 3) термообработке в течение 15–20 мин при 110–140 °C (жгут сушится и фиксируются извитки; волокно при этом усаживается на 15–18%); 4) охлаждению; 5) антистатич. обработке. Затем жгут режут, получая волокно, или направляют в жгутоукладчик. Резаные волокна (хлопкового типа длиной 34–40 мм, линейной плотн. 1,1–1,7 дтекс; шерстяного, льняного и мехового типов длиной 60–120 мм, линейной плотн. 3,3–20 дтекс) прессуют в кипы.

Техн. нить формуют из ПЭТ, предварительно подвергнутого дополнит. поликонденсации в расплаве или твердой фазе, и со скоростью 400–1000 м/мин принимают на бобины (масса нити на бобине, т. е. паковки, 10–20 кг). Послед. ориентац. вытягивание (в 4,5–6 раз) осуществляют на кру-тильно-вытяжных машинах со скоростью 150–300 м/мин сначала при 70–90 °C, затем при 150–200 °C; масса паковки 2–6 кг. При получении малоусадочной (усадка до 4% при 150 °C) техн. нити совмещают операции вытягивания и термообработки. Так, на горизонтальных агрегатах нити (одновременно 150–250) подвергают двустадийному вытягиванию в 3,0–3,5 и 2,0–1,5 раза при 90–100 и 150–250 °C соотв. и термообработке в своб. состоянии при 200–240 °C (усадка нити 4–10%). Готовая нить принимается со скоростью ок. 200 м/мин на паковку массой до 20 кг. Техн. нить с линейной плотн. 1110 дтекс подвергают трощению (сложению 2–6 нитей вместе) и крутке (50–100 витков на 1 м) чаще всего на машинах с веретенами двойного кручения со скоростью ок. 50 м/мин. На свежесформованные нити, предназначенные для производства РТИ или шин, наносят адгезионную композицию (содержит эпоксидную смолу и отвердитель аминного типа) в количестве 0,4–0,8% от массы нити.

Экономичны схемы производства техн. нитей, совмещающие стадии формования, вытягивания, а иногда и термообработки на одной машине, на которой нить со скоростью 2500–3000 м/мин принимается на паковку массой до 20 кг.

Текстильную нить в гладком виде получают обычно по классич. схеме (формование и вытягивание на отдельных машинах) или совмещенной (на одной машине проводятся формование и вытяжка нити со скоростью 3000–4000 м/мин). По первой из них нить формуют со скоростью 1200–2000 м/мин и принимают на паковку массой 5–10 кг. Вытягивают в 3,5–5 раз со скоростью 600–1800 м/мин сначала при 70–90 °C, затем при 120–160 °C; масса паковки 1,0–3,0 кг. Если нити подвергают крутке (100–200 витков на 1 м), их обрабатывают затем паром при 110–140 °C в течение 0,5–1 ч с целью фиксации крутки, при которой происходит также снижение усадки (до 2–4%), после чего перематывают со скоростью 900–1200 м/мин на товарную паковку массой 1,5–3,0 кг.

Совр. технология производства текстильных текстурир. нитей включает две осн. стадии: высокоскоростное формование (до 6000 м/мин) и совмещенный процесс ориентац. вытягивания с текстурированием. Последний проводят на машинах, снабженных механизмом ложной крутки фрикционного типа, со скоростью 600–1000 м/мин; масса паковки 3–5 кг. Текстурир. нить можно подвергать дополнительно трощению, крутке (60–100 витков на 1 м) и поверхностному крашению. Производятся также пневмосоединенные и пневмотекстурир. однородные и неоднородные нити. Интенсивно развивается производство пряжеподобных нитей, состоящих из 60–100 элементарных нитей, профилированных, комбинированных, фасонных, разноусадочных и др. нитей (см. текстурированные нити).

Мононить получают на горизонтальных агрегатах по непрерывной технол. схеме, включающей формование в охладит. водную ванну (50–70 °C) одновременно 20–60 мононитей, двустадийное ориентац. вытягивание в 4–5 раз в паровых или воздушных камерах при 120–160 °C, термообработку под натяжением (2–10%) или в своб. состоянии при 180–220 °C и приемку со скоростью 80–120 м/мин; масса паковки 1–2 кг.

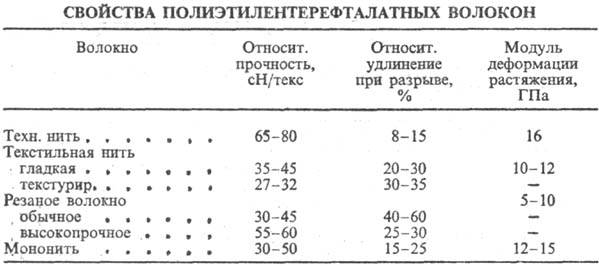

Свойства волокон приведены в таблице.

Влагопоглощение при 20 °C и 65%-ной относит. — влажности воздуха составляет 0,3–0,4%. Сохранение прочности в мокром состоянии 100%, в петле 80–90%, в узле 70–85%; модуль сдвига при кручении 80–150 МПа. Эластич. восстановление после деформации П. в. на 5% равно 85–95%. Усадка в кипящей воде П. в., не подвергнутого термообработке, составляет 5–15%, термообработанного-1–4%. Устойчивость к истиранию П. в. в 4–5 раз ниже, чем у полиамидных волокон. Сопротивление многократным изгибам также ниже, чем у полиамидных волокон, но в 2,5 раза выше, чем у гидратцеллюлозных. Ударная прочность полиэфирного корда в 4 раза выше, чем у полиамидного корда, и в 20 раз выше, чем у вискозного.

Интервал рабочих температур П. в. от −60 до 170 °C: т. пл. 260 b 2 °C; температура нулевой прочности 248 °C; 1,13 кДж/(кг∙К). Под действием огня волокно плавится,  но загорается с трудом, после удаления из огня самозатухает. Для снижения горючести П. в. обрабатывают антипиренами (в массе или поверхностно, в количестве до 10% от массы волокна). П. в. сравнительно атмосферо- и светостойко: после пребывания на солнце в течение 600 ч теряет прочность на 60% (полиамидные волокна в этих условиях разрушаются). Электрич. свойства: ε 2,8–3,2 (25 °C; 50∙106 Гц), ρs 1014 Ом.

но загорается с трудом, после удаления из огня самозатухает. Для снижения горючести П. в. обрабатывают антипиренами (в массе или поверхностно, в количестве до 10% от массы волокна). П. в. сравнительно атмосферо- и светостойко: после пребывания на солнце в течение 600 ч теряет прочность на 60% (полиамидные волокна в этих условиях разрушаются). Электрич. свойства: ε 2,8–3,2 (25 °C; 50∙106 Гц), ρs 1014 Ом.

П. в. раств. в крезоле и др. фенолах; частично разрушается, растворяясь в конц. H2SO4 (выше 83%-ной) и HNO3, полностью разрушается при кипячении в конц. растворах щелочей, обработке водяным паром при 220 °C в течение 1 ч. Обработка паром при 100 °C, ввиду частичного гидролиза ПЭТ, сопровождается уменьшением прочности. Устойчиво в ацетоне, CCl4, дихлорэтане и др. растворителях, используемых в хим. чистке, к действию окислителей и восстановителей, микроорганизмов, моли, коврового жучка.

Осн. недостатки П. в. — трудность крашения, гидрофоб-ность, электризуемость, склонность к пиллингу (образование на поверхности изделия скрученных волоконец-"шариков"), жесткость изделий, плохая драпируемость.

Применение. Техн. нить используют для изготовления транспортерных лент, приводных ремней, канатов, парусов, рыболовных сетей и тралов, бензо- и нефтестойких шлангов, электроизоляц. и фильтровальных материалов и др. Из мононити вырабатывают сетки для бумагоделат. машин, щетки для хлопкоуборочных комбайнов и зерноочистит. машин, застежки "молния", струны ракеток, фильтры и т. д. Техн. нить низкой линейной плотн. (40 — 50 дтекс) применяют для обмотки электропроводов малого сечения и в медицине (синтетич. кровеносные сосуды и хирургич. нити).

Из гладких текстильных нитей вырабатывают трикотаж, ткани типа тафты, жоржета, крепа, пике, твида, атласа, фасонные ткани (трико-кружево), гардинно-тюлевые изделия, плащевые и зонтичные ткани, из текстурированных — плательные и костюмные ткани, трикотажные изделия, мужские и дамские сорочки, детскую одежду, чулки, носки и мн. др.

Резаные волокна применяют в осн. в смеси с шерстью, хлопком или льном (33–67%). Присутствие П. в. повышает износостойкость и прочность, понижает сминаемость и усадочность ткани, позволяет сохранить красивый внеш. вид и устойчивость формы готовых изделий при эксплуатации. Из полиэфирного резаного волокна в чистом виде или в смеси с др. природными и хим. волокнами выпускают костюмные, пальтовые, сорочечные, плательные ткани, техн. сукна, нетканые материалы.

Сополиэфирные волокна (дилана, велана, тесил, викрон, грилен и др.). Недостатки полиэтилентерефталатного волокна во многом устраняются хим. модификацией ПЭТ, напр. алифатич. и ароматич. дикарбоновыми кислотами или их эфирами, гидроксикислотами, диолами, содержащими также др. функц. группы, полигликолями, соед., содержащими сульфо- или карбоксильную группу, фосфор, галоген. Mo-дифицир. добавки вводят на стадии синтеза ПЭТ.

Сополиэфирные волокна получают по тем же технол. схемам, что и полиэтилентерефталатные, которым они близки также по свойствам и областям применения, хотя имеют и ряд особенностей. Например, волокно, модифицированное добавкой 6–10% (по массе) смеси диметилизофталата и диметил-ортофталата, отличается повыш. усадкой (25–70%), что делает его ценным для получения высокообъемной пряжи в смеси с др. малоусадочными волокнами, а также для получения нетканых материалов и основы искусств. кожи.

Производятся также легко окрашиваемые, неэлектризующиеся, мало пиллингующиеся и др. виды сополиэфирных волокон и нитей.

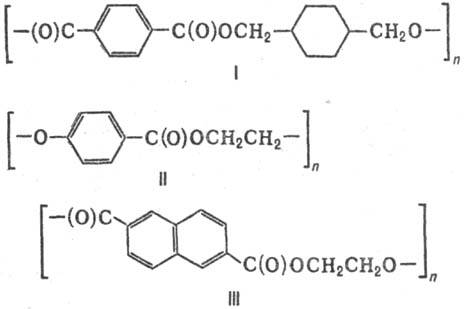

Прочие полиэфирные волокна. Волокно из продукта поликонденсации терефталевой кислоты или ее диметилового эфира и 1,4-бмс-(гидроксиметил)циклогексана (кодель, вес-тан; формула I) плавится при более высокой температуре (ок. 295 °C), обладает меньшими пиллингом (распушиванием) и плотн. (1,220 г/см3), лучшей накрашиваемостью, более высокой теплостойкостью, чем волокно из ПЭТ.

Волокно из полибутилентерефталата (ПБТ) имеет меньшую плотн. (1,320 г/см3), чем из ПЭТ, хорошо окрашивается дисперсными красителями, отличается высокой хим. стойкостью.

Текстильные нити из полиэтиленоксибензоата (А-Телл; формула И), получаемого поликонденсацией этилового эфира n-гидроксибензойной кислоты, стойки к УФ облучению. По сравнению с волокном из ПЭТ они более устойчивы в воде, кислотах и щелочах, обладают высокой усадкой в кипящей воде (до 30%), лучшей накрашиваемостью, однако размягчаются и плавятся (соотв. при 185 и 223 °C) при более низких температурах; модуль деформации растяжения 4–8 ГПа.

Волокна из полиэтиленнафталата — продукта поликонденсации 2,6-нафталиндикарбоновой кислоты и алифатич. гликолей с числом групп CH2 от 2 до 6 (ПЭН; формула III) — отличаются высокими прочностью (80 сН/текс), модулем деформации растяжения (30 ГПа) и термостойкостью. Они сохраняют до 100% прочности при нагр. в течение 96 ч при 200 °C, устойчивы в горячей воде в течение 10 сут, их усадка в кипящей воде менее 2%.

П. в. получают также из полигликолида и полилактида (используют как рассасывающийся шовный материал в хирургии), поликарбонатов (мол. м. 30000–50000), перспективны волокна из жидкокристаллич. полиэфиров.

Мировое производство П. в. (преим. на основе ПЭТ) в 1987 составило 8,4 млн. т, в т. ч. 57% волокон и 43% нитей. В СССР производство П. в 1990 достигло 270 тыс. т. Выпуск волокон из модифицир. ПЭТ, преим. окрашивающихся катионными красителями, составляет ок. 15% от мирового производства, трудногорючих — более 10%.

Первое пром. производство полиэтилентерефталатного волокна организовано в США в 1953, первое сополиэфирное волокно (дакрон Т-64) получено в США в 1962.

Лит.: Петухов Б. В., Полиэфирные волокна, М., 1976; Полиэфирные волокна из химически модифицированного полиэтилентерефталата, М., 1977 (Обзорная информация НИИТЭхим. Сер. Промышленность химических волокон); Айзенштейн Э. М., в кн.: Технология производства химических волокон, 3 изд., М., 1980, с. 326–414; Грибанов С. А., Айзенштейн Э. М., "Хим. волокна", 1981, № 3, с. 18–23.

Э. М. Айзенштейн

Значения в других словарях

- Полиэфирные волокна — Синтетические волокна, формуемые из расплава Полиэтилентерефталата. Превосходят по термостойкости большинство натуральных и химических волокон: при 180 °С они сохраняют прочность на 50%. Загораются П. Большая советская энциклопедия