плёночные аппараты

ПЛЁНОЧНЫЕ АППАРАТЫ

устройства, в которых жидкость стекает в виде тонкой пленки по стенкам труб или каналов, соприкасаясь с потоком газа, пара или др. несмешивающейся жидкости либо участвуя в передаче теплоты др. потоку жидкости или газа через твердую стенку. В хим. реакторах иногда используют многослойные (обычно дву- и трехслойные) течения одной жидкостной пленки по другой.

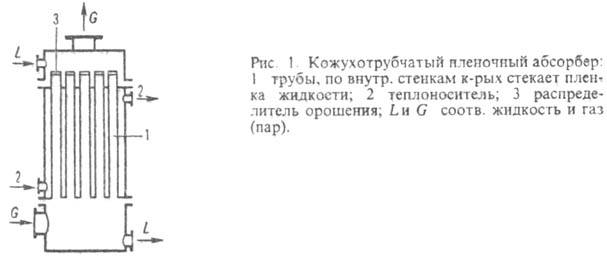

Наиб. распространены: 1) кожухотрубчатые пленочные тепломассообменные аппараты (рис. 1); 2) колонные аппараты с регулярными насадками (см. насадочные аппараты) в виде пакетов из гладких (плоскопараллельные) и гофрир. пластин ("зигзаг") или сетки ("Зульцер", рулонные, Мульти-книт, Стедмана), а также в виде регулярно уложенных мелких элементов (кольца Рашига в укладку, "Импульс-пекинг") или блоков (щелевые, решетчатые, сотовые); 3) роторные пленочные аппараты с мех. подводом энергии.

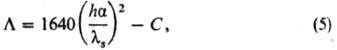

Пленки жидкости и поток газа (пара) в кожухотруб-чатых П. а. могут двигаться в противоположном (противоток, рис. 2,а) и одном (прямоток, рис. 2, б, в, г) направлении. Гидродинамич. взаимод. фаз слабое, когда толщина и скорость течения пленки не зависят от скорости движения второй фазы (рис. 2, а, 6); сильное взаимод. обычно сопровождается образованием и уносом капель газовым потоком (рис. 2, в, г). В пределах каждой фазы течение м. б. ламинарным или турбулентным.

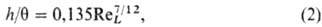

Наиб. важные технол. параметры для П. а. — средняя толщина пленки h, характеризующая интенсивность теплопередачи, и потери напора в аппарате  (в случае абсорбции определяют энергозатраты на процесс, при ректификации влияют на изменение температуры по высоте колонны). При слабом взаимод. фаз h стекающей пленки жидкости (независимо от относит. направления потоков-противоток, прямоток) для ламинарного режима течения (число Рейнольдса для пленки жидкости ReL < 1600) определяют по формуле Нуссельта:

(в случае абсорбции определяют энергозатраты на процесс, при ректификации влияют на изменение температуры по высоте колонны). При слабом взаимод. фаз h стекающей пленки жидкости (независимо от относит. направления потоков-противоток, прямоток) для ламинарного режима течения (число Рейнольдса для пленки жидкости ReL < 1600) определяют по формуле Нуссельта:

для турбулентного режима (ReL > 1600):

где ; q-линейная плотность орошения, м3/(м∙с);

; q-линейная плотность орошения, м3/(м∙с);  — кинематич. вязкость жидкости, м2/с;

— кинематич. вязкость жидкости, м2/с;  -дина-мич. вязкость жидкости, Па∙с;

-дина-мич. вязкость жидкости, Па∙с;  -плотн. жидкости, кг/м3;

-плотн. жидкости, кг/м3;  — приведенная толщина пленки, м; g-ускорение своб. падения, м/с2. Величина h принимает значения от десятых долей мм для маловязких жидкостей (типа воды) до неск. мм для вязких жидкостей (типа глицерина) при больших плотностях орошения.

— приведенная толщина пленки, м; g-ускорение своб. падения, м/с2. Величина h принимает значения от десятых долей мм для маловязких жидкостей (типа воды) до неск. мм для вязких жидкостей (типа глицерина) при больших плотностях орошения.

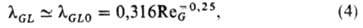

Время пребывания пленки в зоне контакта фаз обычно невелико вследствие высокой скорости течения uL — q/h. П. а. характеризуются также очень низкими перепадами давления:

где — коэф. гидравлического сопротивления орошаемой трубы; l-длина трубы, м; D-диаметр трубы, м;

— коэф. гидравлического сопротивления орошаемой трубы; l-длина трубы, м; D-диаметр трубы, м;  -плотн. газа, кг/м3;

-плотн. газа, кг/м3;  -среднерасходная скорость газа, м/с; ui-скорость поверхностного слоя пленки жидкости, м/с, которая суммируется с

-среднерасходная скорость газа, м/с; ui-скорость поверхностного слоя пленки жидкости, м/с, которая суммируется с  при противотоке и вычитается из нее при прямотоке. Для гладкой поверхности пленки при наиб. распространенном в природе и технике турбулентном режиме течения газа справедлива формула Блазиуса:

при противотоке и вычитается из нее при прямотоке. Для гладкой поверхности пленки при наиб. распространенном в природе и технике турбулентном режиме течения газа справедлива формула Блазиуса:

где  — коэф. гидравлического сопротивления для гладкой пленки,

— коэф. гидравлического сопротивления для гладкой пленки,  (D — 2h)/vG, vG-кинематич.вязкость газа, м2/с. Однако уже при ReL

(D — 2h)/vG, vG-кинематич.вязкость газа, м2/с. Однако уже при ReL  20–40 в реальных условиях поверхность пленки покрывается системой нерегулярных волн, которые по амплитуде делятся на крупные (наплывообразные) и мелкие капиллярные волны. Наличие большого числа мелких волн приводит к росту относит. гидравлического сопротивления

20–40 в реальных условиях поверхность пленки покрывается системой нерегулярных волн, которые по амплитуде делятся на крупные (наплывообразные) и мелкие капиллярные волны. Наличие большого числа мелких волн приводит к росту относит. гидравлического сопротивления  из-за дополнит. потерь на отрыв потока с гребней волн. Найдено, что

из-за дополнит. потерь на отрыв потока с гребней волн. Найдено, что

где α-относит. амплитуда мелких волн; ls — их длина, м; постоянная C = 0 для противотока и С = 0,11 для нисходящего прямотока.

Крупные волны полностью перемешивают приповерх-ностные слои жидкости и интенсифицируют массообмен в 2–2,5 раза по сравнению с теоретич. расчетом для ламинарной гладкой пленки. Коэф. массоотдачи для пленки жидкости bL (м/с) м. б. оценен по формуле  , где DA-коэф. мол. диффузии распределяемого компонента А (м2/с), fB-частота крупных волн (л/с). Для турбулентного течения пленки справедлива теоретич. формула

, где DA-коэф. мол. диффузии распределяемого компонента А (м2/с), fB-частота крупных волн (л/с). Для турбулентного течения пленки справедлива теоретич. формула

, где

, где  — безразмерный параметр, σ-поверхностное натяжение (Дж/м2), ScL = = vL/DA — число Шмидта для жидкости.

— безразмерный параметр, σ-поверхностное натяжение (Дж/м2), ScL = = vL/DA — число Шмидта для жидкости.

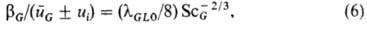

Массоотдача в газовой (паровой) фазе в области слабого взаимод. при турбулентном режиме течения газа (пара) определяется по аналогии с поверхностным трением газа в орошаемой трубе (аналогия Чилтона-Колборна):

где bG-коэф. массоотдачи для газовой (паровой) фазы, м/с; ScG-число Шмидта для газовой фазы.

Предельные нагрузки по жидкости и газу (макс. производительность) противоточных П. а. ограничены "захлебыванием". При скоростях газа в аппарате , близких к скорости захлебывания U0, сила трения газа о поверхность пленки и сила тяжести, действующие на жидкость в противоположных направлениях, становятся соизмеримыми, в результате чего жидкость накапливается и периодически выбрасывается из верх. части аппарата. При

, близких к скорости захлебывания U0, сила трения газа о поверхность пленки и сила тяжести, действующие на жидкость в противоположных направлениях, становятся соизмеримыми, в результате чего жидкость накапливается и периодически выбрасывается из верх. части аппарата. При  газ (пар) под действием силы трения увлекает пленку вверх по стенкам канала, вследствие чего реализуется восходящее пленочное течение (рис. 2,в). Ha практике при

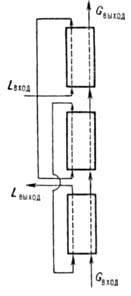

газ (пар) под действием силы трения увлекает пленку вверх по стенкам канала, вследствие чего реализуется восходящее пленочное течение (рис. 2,в). Ha практике при = (0,8–0,9)U0 скорость газового потока еще не влияет на толщину пленки и может приниматься как рабочая скорость при расчете противо-точных аппаратов. Для обеспечения противотока газа и жидкости в целом по многоступенчатой колонне при прямоточном характере контакта на отдельной ступени организация потоков усложняется (рис. 3).

= (0,8–0,9)U0 скорость газового потока еще не влияет на толщину пленки и может приниматься как рабочая скорость при расчете противо-точных аппаратов. Для обеспечения противотока газа и жидкости в целом по многоступенчатой колонне при прямоточном характере контакта на отдельной ступени организация потоков усложняется (рис. 3).

Нисходящее прямоточное пленочное течение (рис. 2,5, г) не сопровождается захлебыванием. Однако и в этом случае существует критич. скорость газа (пара) UG*, характеризующая начало сильного гидродинамич. взаимод. фаз, когда волнообразование, толщина и скорость течения пленки начинают существенно зависеть от скорости газового потока, а с гребней волн срываются капли жидкости. В условиях интенсивного прямоточного (восходящего и нисходящего) течения фаз осн. гидродинамич. параметры пленочного течения и коэф. массо- и теплообмена рассчитывают обычно по полуэмпирич. зависимостям.

В ряде спец. случаев используют кожухотрубчатые П. а. с закрученным двухфазным потоком (вихревые П.а.), отличающиеся от аппаратов со стекающей или восходящей пленкой наличием завихрителей, размещаемых в контактных трубах. Завихрители бывают двух типов — осевые и тангенциальные. Наиб. распространены осевые завихрители в виде скрученной ленты или шнека, которые могут устанавливаться внутри контактной орошаемой трубы по всей ее высоте или в виде отдельных вставок.

Рис. 3. Схема трехступенчатого пленочного аппарата с восходящим прямотоком фаз на ступенях.

Кожухотрубчатые П. а. применяют как конденсаторы, холодильники, испарители, десорберы, абсорберы, ректификац. колонны и лаб. колонны с орошаемыми стенками, кристаллизац. колонны.

Роторные П.а. можно разделить на две осн. группы. К первой относятся аппараты, в которых тепло- и массообмен и хим. превращ. происходят в тонком слое жидкости, создаваемом на внутр. поверхности неподвижного корпуса с помощью вращающегося лопастного ротора. Ко второй-аппараты, в которых процессы переноса осуществляются в тонком слое жидкости, движущейся под действием центробежной силы по внутр. поверхности вращающихся конусов, цилиндров, спиралей или дисков. К этому же типу относятся аппараты с разбрызгивающим жидкость ротором.

Наиб. распространены роторные лопастные аппараты первой группы, в которых лопасть подвижного ротора активно воздействует на пленку жидкости, перемешивая ее. Эти аппараты подразделяются на вертикальные (обычно ци-линдрич. формы) и горизонтальные (как правило, конич. формы). Роторы вертикальных цилиндрич. аппаратов (рис. 4) в осн. бывают трех видов: 1) лопасти жестко соединены с валом и имеют постоянный зазор с внутр. поверхностью корпуса (рис. 4,а); 2) лопасти крепятся шарнирно, и во время работы зазор между кромкой лопасти и корпусом аппарата устанавливается самопроизвольно (рис. 4,б); 3) маятниковые лопасти (рис. 4,в); на валу ротора с помощью подвесов установлены лопасти, которые при вращении ротора занимают радиальное положение с миним. зазором (0,3–0,5 мм). В аппаратах с перераспределением жидкости по высоте поверхности тепло-, массообмена иногда используют роторы разбрызгивающего типа (рис. 4,г). При вращении ротора перед лопастью образуется турбулентный жидкостной валик, за лопастью остается тонкий слой жидкости, стекающий в ламинарном режиме под действием сил гравитации. С каждым новым приходом лопасти жидкость в этом слое перемешивается, а свободная поверхность обновляется. Обновляется жидкость и у стенки аппарата.

Аппараты, работающие благодаря действию центробежной силы, обычно наз. роторными ректификаторами. В аппаратах такого типа ротор часто состоит из набора контактных устройств (ступеней), закрепленных на вращающемся валу. В роторно-спиральной ректификац. колонне каждая ступень представляет собой одно- или многозаход-ную спираль Архимеда. Жидкость тонкой пленкой течет по внутр. поверхности вращающейся спирали от центра к периферии. Контактирующий с жидкостью пар (газ) проходит через зазоры между витками спиралей. Жидкость, сбрасываемая с наружных кромок спиралей, попадает в кольцевой сборник, откуда перетекает в расположенную ниже ступень, где процесс повторяется снова. Роторные П. а. используют для работы с высоковязкими жидкостями (до неск. тыс. Па ∙ с), в производствах капролактама, формальдегида, мочевины, жирных кислот и спиртов, гликолей, вазелина, желатина, глицерина, силиконовых масел, полимеров и др.

Лит.: Уоллис Г., Одномерные двухфазные течения, пер. с англ., М., 1972; Тананайко Ю. M., Воронцов Е. Г., Методы расчета и исследования пленочных процессов, К., 1975; Коган В. Б., Харисов М.С., Оборудование для разделения смесей под вакуумом, Л., 1976; Олевский В. M., Ручинский В.Р., Роторно-пленочные тепло- и масообменные аппараты, М., 1977; Пленочная тепло- и масообменная аппаратура, под ред. В. M. Олевского, М., 1988.

Н. Н. Кулов