гранулирование

ГРАНУЛИРОВАНИЕ (грануляция) (от лат. granulum — зернышко)

формирование твердых частиц (гранул) определенных размеров и формы с заданными свойствами. Размер гранул зависит от вида материала, способа его дальнейшей переработки или применения и составляет обычно (мм): для минер. удобрений 1–4, термопластов 2–5, реактопла-стов 0,2–1,0, каучуков и резиновых смесей 15–25 и более, лек. препаратов (таблеток) 3–25. Формирование гранул размером менее 1 мм иногда наз. микрогранулированием.

Г. может быть основано на уплотнении порошкообразных материалов (с использованием связующих или без них), диспергировании и послед. кристаллизации расплавов или растворов либо на измельчении крупных кусков в дробилках.

Осн. показатели эффективности Г. — выход товарной (кондиционной) фракции, качество получаемых гранул (форма, прочность, насыпная масса), однородность гранулометрич. состава (см. ситовой анализ). Процесс можно осуществлять с возвратом мелких частиц на стадию гранулообразования (ретурное Г.) либо без него (безретурное). По первой схеме гранулируют удобрения, по второй-полимеры и лек. препараты. Отношение количества ретура к выходу товарной фракции наз. ретурностью. Этот показатель, напр. для Г. удобрений методом скатывания (см. ниже), может изменяться от 0,3 до 10–15.

Придание веществам формы гранул улучшает условия их хранения и транспортировки, позволяет механизировать и автоматизировать процессы послед. использования продуктов, повышает производительность и улучшает условия труда, снижает потери сырья и готовой продукции. Ниже рассмотрены важнейшие методы Г.

Окатывание включает след. стадии: смачивание частиц материала связующим (водой, сульфит-спиртовой бардой, смесями с водой извести, глин, шлаков и др. вяжущих материалов), в результате чего образуются отдельные комочки-агломераты частиц и (или) происходит наслаивание мелких частиц на более крупные; уплотнение агломератов в слое материала. Процесс осуществляют в барабанных, тарельчатых, скоростных и вибрац. грануляторах.

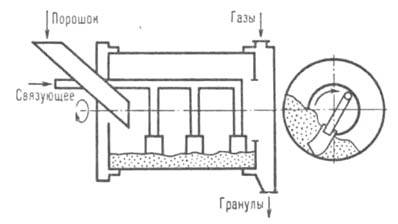

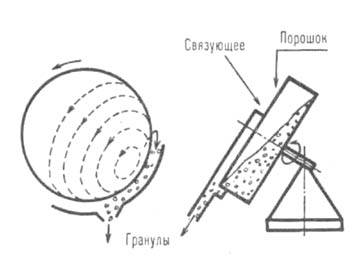

Принцип действия барабанного (рис. 1) и тарельчатого (рис. 2) грануляторов основан на вращении соотв. барабана, установленного горизонтально или под углом 1-3° (частота вращения 5–20 мин −1), и спец. тарели, размещенной под углом 45–55° (частота вращения 5–50 мин−1), внутри которых перемещается слой материала. Степень заполнения им аппаратов может изменяться от 10 до 15%. Окатывание в барабанном грануляторе происходит на боковой цилиндрич. поверхности, в тарельчатом — в осн. на поверхности днища тарели.

Рис. 1. Барабанный гранулятор.

Рис. 2. Тарельчатый гранулятор (слева показана траектория движения частицы материала при вращении тарели).

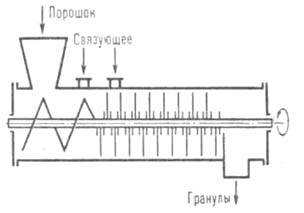

Рис. 3. Скоростной гранулятор.

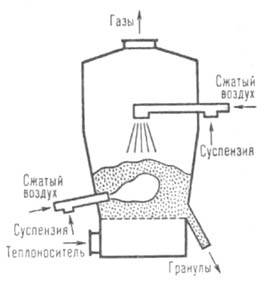

Рис. 4. Гранулятор с псевдоожиженным слоем.

Для интенсификации окатывания применяют скоростные и вибрац. грануляторы, в которых получают более плотные и однородные по размерам гранулы. В скоростном грануляторе (рис. 3) слой материала сильно перемешивается посредством шнека (частота вращения 1000–2500 мин−1) и вала с насаженными на него штырями или пластинами. Корпус вибрац. гранулятора — горизонтальный прямоугольный или трапециевидный короб — крепится спец. пружинами к опорной плите и с помощью вибратора подвергается мех. колебаниям (частота 5–50 Гц, амплитуда 2–5 мм), благодаря которым материал хорошо перемешивается и уплотняется.

Метод скатывания используют для Г. удобрений, железорудных концентратов и др. продуктов массового производства.

Диспергирование жидкостей осуществляется в своб. объем или на поверхность твердых частиц с послед. охлаждением капель расплава воздухом, водой, маслом и т. д. или кристаллизацией тонких пленок жидкости на поверхности твердых частиц при сушке. Метод применяют для Г. расплавов удобрений в полых башнях, а также для Г. с использованием растворов, суспензий и пульп в барабанных грануляторах-сушилках (аппаратах БГС) и аппаратах с псевдоожиженным слоем. При Г. распыливанием жидкости на поверхности частиц, напр. в аппарате с псевдоожиженным слоем (рис. 4), тонкие пленки жидкости наслаиваются на центры гранулообразования в зоне взаимод. факела распыла с частицами взвешенного слоя. Гранулы растут вследствие кристаллизации пленок. Диспергирование используют также для покрытия таблеток и гранул разл. оболочками.

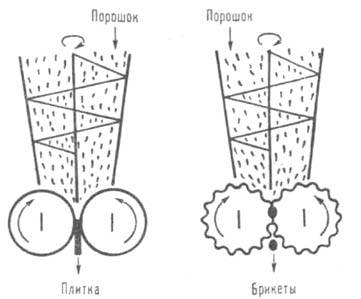

Прессование- получение гранул в форме брикетов, плиток, таблеток путем уплотнения сухих порошков, иногда с послед. дроблением спрессованного материала. Для Г. фосфатных шлаков и некоторых видов удобрений применяют валковые и вальцевые прессы (рис. 5), лек. препаратов и витаминов — таблеточные машины (см. таблетирование), реактопластов — зубчатые роторные грануляторы, вальцы и спец. экструдеры. Для непрерывной подачи порошка и его предварит. уплотнения используют подпрессовыватель (спиралевидный шнек). Особенность Г. на валках и вальцах — выдавливание из порошка в зоне деформации воздуха и его фильтрация сквозь слой поступающего в эту зону материала. В данном случае скорость процесса, определяющая производительность пресса, лимитируется той величиной, при которой порошок переходит в зоне деформации во взвешенное состояние.

Рис. 5. Валковый (слева) и вальцевый (справа) прессы для уплотнения порошков.

Экструзия-образование гранул путем продавливания пластично-вязкой массы с помощью шнека через головку экструдера с послед. разрезанием или дроблением материала. Метод используют в осн. для Г. термопластов, каучуков и резиновых смесей, а также концентриров. кормов. Наиб. распространение получили червячные экструдеры. Порошкообразный материал плавится и выдавливается в виде жгутов или лент, которые режутся непосредственно после выхода из головки или дробятся после охлаждения в спец. ванне. При Г. мучнистых кормов их обрабатывают паром или смешивают с водой или биомассой, подают на вращающуюся перфорированную матрицу, выдавливают через ее отверстия и разрезают на гранулы ножами.

Лит.: Колпашников А. И., Ефремов А. В., Гранулированные материалы, М., 1977; Классен П. В., Гриша ев И. Г., Основы техники гранулирования, М., 1982.

П. В. Классен

Значения в других словарях

- гранулирование — -я, ср. спец. Действие по знач. глаг. гранулировать. Гранулирование удобрений. Малый академический словарь

- Гранулирование — Грануляция (от лат. granulum — зёрнышко), придание веществу формы мелких кусков (гранул). Г. необходимо для сообщения веществу улучшенных технологических свойств, для предотвращения спекания (слипания) и увеличения сыпучести... Большая советская энциклопедия

- гранулирование — орф. гранулирование, -я Орфографический словарь Лопатина

- гранулирование — ГРАНУЛИРОВАНИЕ см. Гранулировать. Толковый словарь Кузнецова

- гранулирование — [< лат. granulum зёрнышко] – 1) тех. превращение металла, стекла и других материалов в зёрна (гранулы) при переходе их из расплавленного состояния в твёрдое; 2) с.-х. гранулирование удобрений – превращение удобрений (суперфосфата, селитры и др. Большой словарь иностранных слов

- гранулирование — гранулирование ср. 1. Процесс действия по гл. гранулировать, гранулироваться 1. 2. Результат такого действия. Толковый словарь Ефремовой

- ГРАНУЛИРОВАНИЕ — ГРАНУЛИРОВАНИЕ — придание веществу формы зерен (гранул; от лат. granulum — зернышко). Гранулируют минеральные удобрения, полимеры, шлаки, некоторые металлы, моющие средства, кормовые смеси, катализаторы. Большой энциклопедический словарь

- Гранулирование — Так называется измельчение металлов при переходе их из расплавленного состояния в жидкое. Чаще всего его производят, вливая тонкою струею расплавленный металл в холодную воду, приведенную в движение. Энциклопедический словарь Брокгауза и Ефрона